Phase 3의 본질은 설계 검증(DV: Design Verification)에 있습니다. [Ch 3-1]에서 가상의 데이터를 실물로 구현하는 시작차 제작 과정을 다뤘다면, 이번 포스팅에서는 그 차량들을 혹독한 환경에 몰아넣어 설계의 완벽성을 증명하는 시험 평가와 최종 설계를 확정 단계입니다. 실물 차량이 제작된 이후부터 양산 금형을 발주하기 직전까지, 엔지니어들이 어떻게 결함을 찾아내고 도면을 수정하여 양산 가능한 수준으로 설계 성숙도를 끌어올리는지 그 공학적 메커니즘을 살펴보겠습니다.

설계 검증(DV) 프로세스: 한계를 시험하는 극한의 여정

제작된 시작차(Mule & T-Car)들은 시뮬레이션 데이터가 현실과 일치하는지 증명하기 위해 혹독한 시험대에 오릅니다. 이 과정은 단순히 차를 타보는 것이 아니라, 자동차가 수명 주기 동안 겪을 수 있는 모든 악조건을 단기간에 집중적으로 투입하는 공학적 평가입니다.

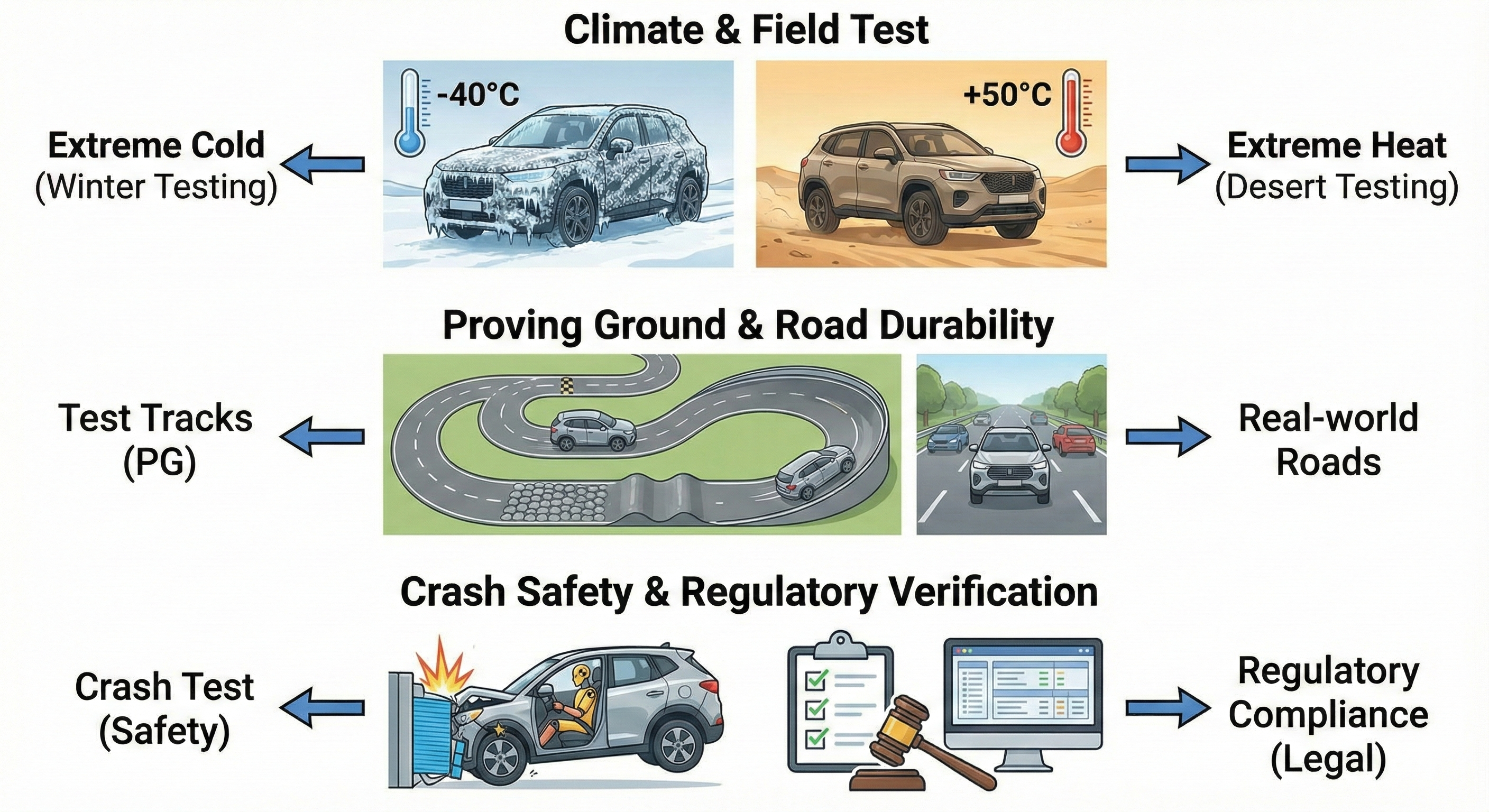

- 환경 내구 및 현지 시험 (Climate & Field Test): 자동차는 전 세계 기후 환경에 대응해야 합니다. 이를 위해 영하 40도의 혹한지(스웨덴 아르예플로그 등)에서 저온 시동성과 배터리 효율, 결빙 환경에서의 작동성을 검증하고, 영상 50도의 혹서지(미국 데스밸리 등)에서 엔진 냉각 성능과 실내 내장재의 열 변형 여부를 체크합니다.

- 주행 시험장(PG) 및 실도로 내구: 주행 시험장(Proving Ground)의 거친 노면(벨기에로, 비포장로 등)을 수만 번 반복 주행하며 차체 프레임의 크랙 발생 여부와 부품의 피로 파손을 감시합니다. 이 과정에서 수집된 RLD(Road Load Data)는 이후 설계 보완의 핵심 근거가 됩니다.

- 충돌 안전 및 법규 검증: 실제 차량을 가혹하게 파괴하며 안전성을 확인합니다. 정면, 측면, 옵셋 충돌 등을 통해 에너지가 설계된 하중 경로(Load Path)를 따라 정상적으로 분산되는지, 에어백 시스템이 정확한 타이밍에 전개되는지, 그리고 승객 상해치가 글로벌 법규를 만족하는지 최종적으로 입증합니다.

문제점 개선과 설계 환류: EO(Engineering Order) 프로세스

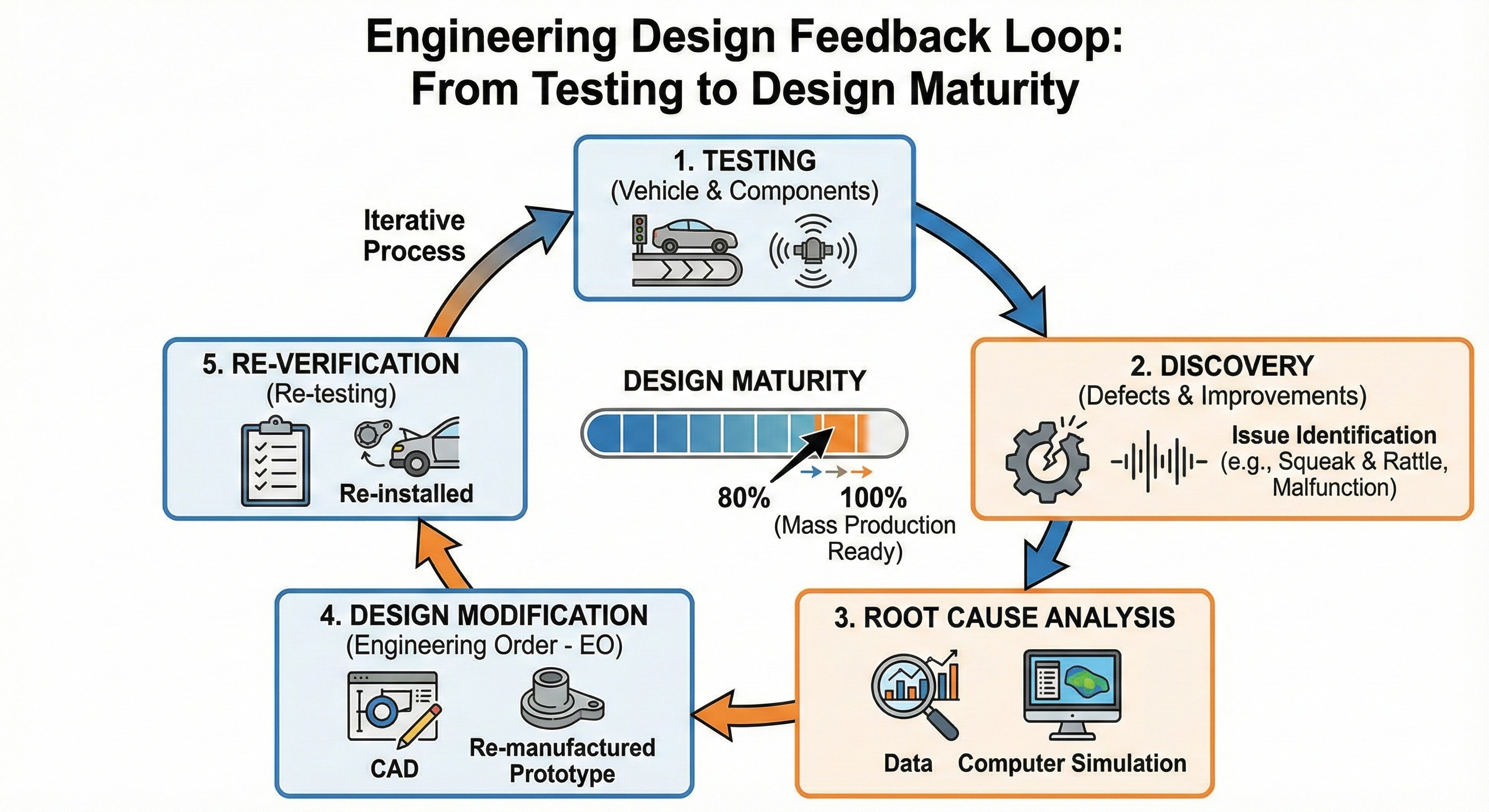

시험 평가 과정에서 결함이나 개선 사항이 발견되면, 이는 즉시 설계 변경(EO: Engineering Order) 프로세스로 연결됩니다. 이는 [시험 → 발견 → 원인 분석 → 설계 수정 → 재검증]으로 이어지는 치밀한 피드백 루프입니다.

데이터상으로는 완벽했던 부품이 실제 주행 중 미세한 진동으로 인해 소음(Squeak & Rattle)을 유발하거나, 특정 환경에서 예기치 못한 오작동을 일으킬 수 있습니다. 엔지니어는 계측 시스템을 통해 수집된 데이터를 분석하여 설계의 부족한 점을 찾아내고, 수정된 도면을 바탕으로 다시 부품을 제작하여 시작차에 장착합니다. 이러한 반복적인 담금질을 통해 자동차의 설계 성숙도(Design Maturity)는 비로소 양산이 가능한 100%에 도달하게 됩니다.

[GATE 3] 최종 관문: 양산 설계 확정 및 투자 승인

Phase 3의 종착지는 프로젝트의 성패를 가르는 가장 결정적인 관문인 [Gate 3]입니다. 이 관문을 통과한다는 것은 "이제 설계는 완벽하니, 투자비를 집행하여 진짜 공장 라인을 깔아도 좋다"는 전사적 합의를 의미합니다.

Gate 3에서 승인되어야 하는 핵심 항목은 다음과 같습니다.

- DV 완료 승인 (Design Verification Pass): 수백 가지의 시험 평가 항목 중 단 하나라도 'Fail'이 있어서는 안 됩니다. 모든 항목이 목표 성능(VTS)을 만족했음이 데이터로 증명되어야 합니다.

- 양산 도면 확정 (Design Freeze): 이 시점 이후로는 원칙적으로 설계 변경이 금지됩니다. 금형을 파기 시작한 이후의 설계 변경은 기하학적인 비용 손실을 초래하기 때문입니다.

- 양산 금형(Hard Tool) 발주 승인: 수십만 대를 찍어낼 수 있는 고강도의 강철 금형 제작 예산이 집행됩니다. 이는 프로젝트의 무게중심이 연구소에서 생산 현장으로 완전히 넘어가는 지점입니다.

- 부품 및 원가 확정: 모든 부품 협력사와의 계약과 부품별 단가, 원가 목표 달성 여부가 최종적으로 컨펌됩니다.

Phase 3는 엔지니어들의 가설을 물리적 사실로 바꾸는 과정입다. 시작차를 만들고, 부수고, 다시 설계하는 이 고통스러운 반복이 있었기에 자동차는 신뢰성을 갖추게 됩니다. Gate 3를 통과한 확정된 설계는 이제 실제 생산 공장으로 전달되어, 양산 라인에서 차를 찍어내기 위한 최종 준비 단계로 진입하게 됩니다.

자동차 개발 프로세스, 기획에서 양산(SOP)까지 마스터 플랜 NPDS

지난 포스팅까지 견적서(RFQ)를 제출하고 부품을 양산(SOP)하기까지의 개발 프로세스를 정리했었지만 이번 포스팅부터는 OEM(완성차) 관점에서 자동차 개발의 전체 프로세스, 그러니까 상품 기획

carwithmc.tistory.com

[자동차 개발 프로세스] Ch 1. 상품 기획과 VTS: 엔지니어링의 헌법을 제정하다

자동차 개발은 디자이너의 스케치북이나 엔지니어의 CAD 모니터에서 시작되지 않습니다. 냉철한 비즈니스 계산기가 두드려지는 회의실에서 시작됩니다. 아무리 공학적으로 뛰어난 자동차라도

carwithmc.tistory.com

[자동차 개발 프로세스] Ch 2. 설계 및 가상 검증: 디지털 트윈으로 완성하는 무결성 설계

Phase 1에서 상품 기획과 VTS(차량 기술 사양서)가 확정되었다면, 이제 자동차 개발은 [Phase 2. 설계 및 가상 검증] 단계로 진입합니다. 이 단계의 본질은 "실물 차를 만들기 전, 가상 세계(Digital)에서

carwithmc.tistory.com

[자동차 개발 프로세스] Ch 3-1. 시작차 제작, 테스트 뮬과 T-Car (Trial Car)

Phase 3의 핵심 목적은 설계 검증(DV: Design Verification)에 있습니다. 시뮬레이션으로 예측했던 모든 성능 수치들이 실제 도로와 가혹한 환경에서도 동일하게 구현되는지 확인하고, 데이터상으로는

carwithmc.tistory.com

'Engineering > 자동차 개발 프로세스' 카테고리의 다른 글

| [자동차 개발 프로세스] Ch 4-2. P2와 T2: 대량 생산의 안정성 및 품질 승인 (0) | 2026.01.19 |

|---|---|

| [자동차 개발 프로세스] Ch 4-1. 파이롯트 Pilot P1 및 T1단계, 승인도배포 (1) | 2026.01.12 |

| [자동차 개발 프로세스] Ch 3-1. 시작차 제작, 테스트 뮬과 T-Car (Trial Car) (0) | 2025.12.29 |

| [자동차 개발 프로세스] Ch 2. 설계 및 가상 검증: 디지털 트윈으로 완성하는 무결성 설계 (1) | 2025.12.27 |

| [자동차 개발 프로세스] Ch 1. 상품 기획과 VTS: 엔지니어링의 헌법을 제정하다 (0) | 2025.12.16 |