지난 포스팅까지 견적서(RFQ)를 제출하고 부품을 양산(SOP)하기까지의 개발 프로세스를 정리했었지만 이번 포스팅부터는 OEM(완성차) 관점에서 자동차 개발의 전체 프로세스, 그러니까 상품 기획부터 양산까지 이어지는 거대한 흐름인 NPDS(New Product Development System)를 다뤄보려고 합니다.

자동차 개발의 신호등: 게이트 시스템(Gate System)이란 무엇인가?

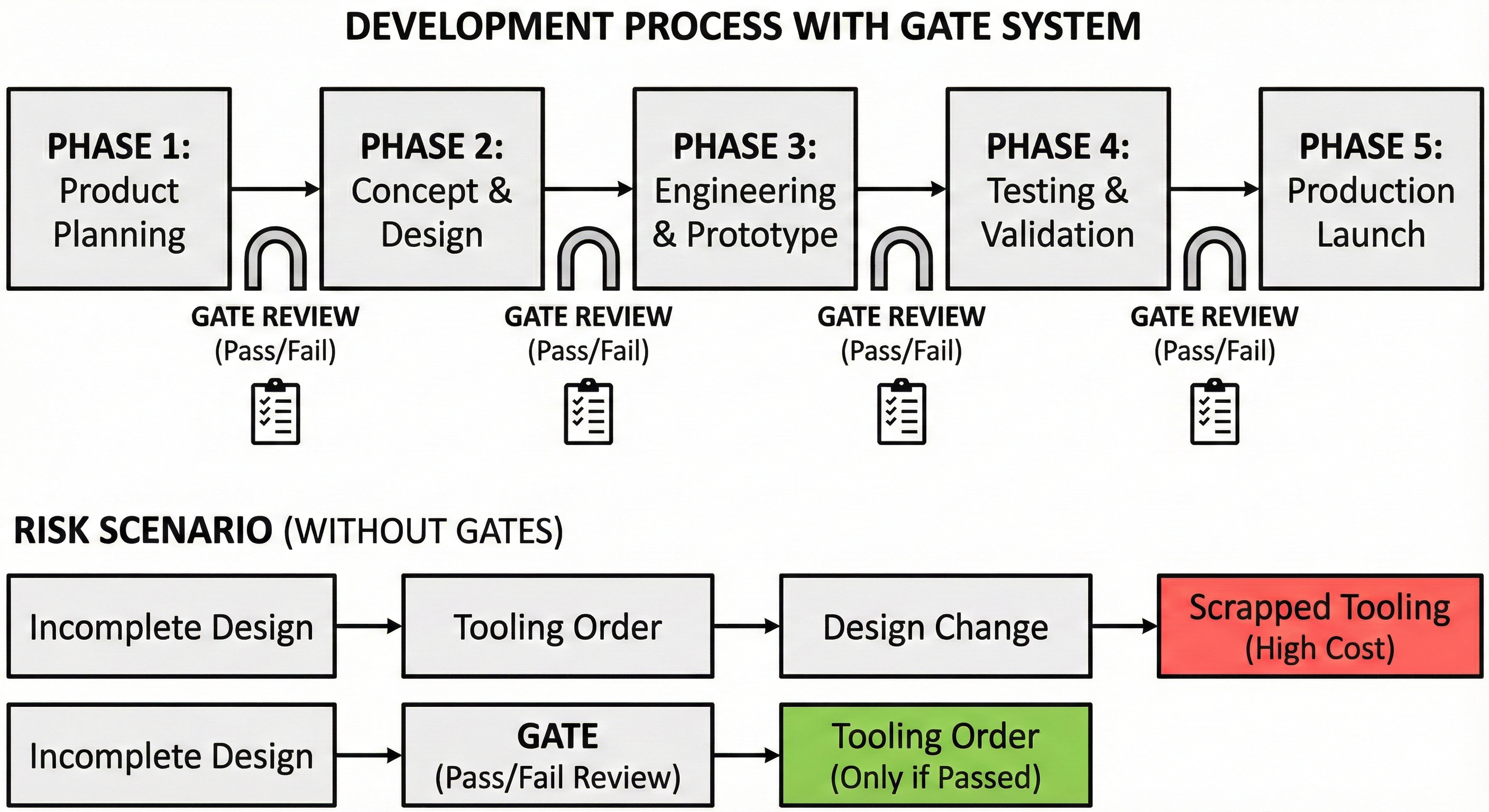

본격적인 단계 설명에 앞서, '게이트(Gate)'라는 개념을 반드시 이해해야 합니다. 자동차 개발은 물 흐르듯 연속적으로 이어지는 것이 아니라, 명확히 구분된 단계(Phase)들의 집합입니다. 그리고 한 단계에서 다음 단계로 넘어가기 위해서는 반드시 통과해야 하는 관문, 즉 게이트가 존재합니다. 설계 도면이 100% 완성되지 않았는데 금형을 발주하면 어떻게 될까요? 나중에 설계가 바뀌었을 때 수십억 원짜리 금형을 고철로 버려야 하는 참사가 발생합니다. 게이트 시스템은 바로 이런 리스크를 막기 위한 장치입니다.

각 단계의 끝에는 경영층과 각 부문 책임자들이 모여 '다음 단계로 넘어가도 되는가?''를 심사합니다. 품질, 비용, 일정 목표를 달성하지 못했다면 가차 없이 'Gate Fail' 판정이 내려지고, 문제가 해결될 때까지 프로젝트는 다음 단계로 진입할 수 없습니다. 즉, 게이트 시스템은 프로젝트의 품질을 담보하는 신호등과 같습니다.

Phase 1. 상품 기획 및 전략 수립 (Product Strategy)

엔지니어링의 목표와 비즈니스의 수익성을 확정하는 단계

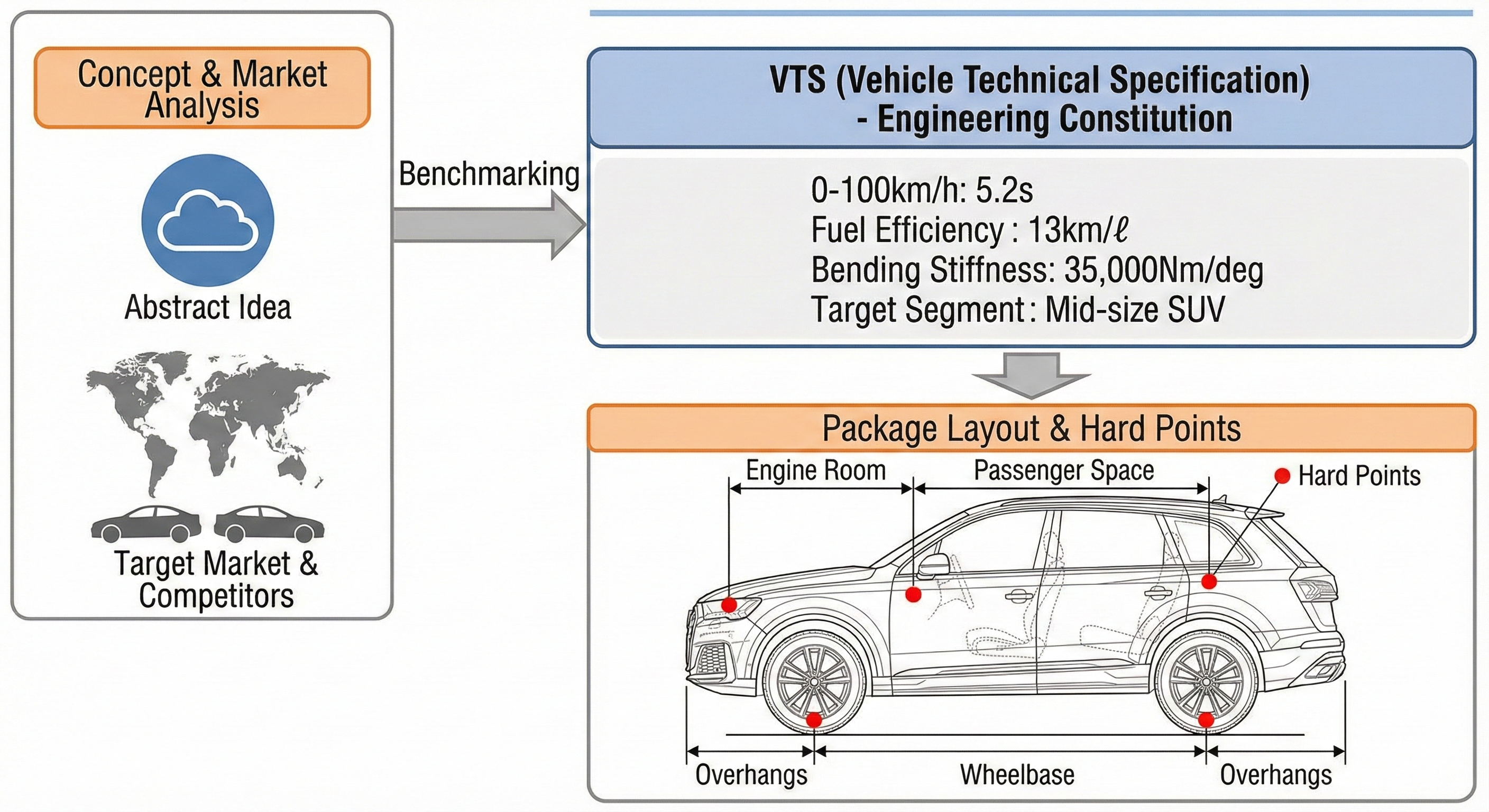

개발의 첫 단추는 '어떤 차를 만들 것인가'를 정의하는 것입니다. 이 단계의 핵심은 추상적인 아이디어를 '검증 가능한 수치'로 변환하고, 사업성을 확보하는 것입니다. 가장 먼저 타겟 시장과 경쟁 차종을 분석하는 벤치마킹(Benchmarking)을 통해 차급(Segment)과 판매 전략을 수립하고, 이를 기반으로 엔지니어링의 헌법이라 불리는 VTS(Vehicle Technical Specification)를 확정합니다. '제로백 5.2초, 연비 13km/ℓ, 굽힘 강성 35,000Nm/deg'와 같은 정량적 목표가 이때 설정되죠. 동시에 차량의 물리적 뼈대인 패키지 레이아웃(Package Layout)을 수행하여 엔진룸, 승객 거주 공간, 휠베이스 등의 하드 포인트(Hard Point)를 고정합니다.

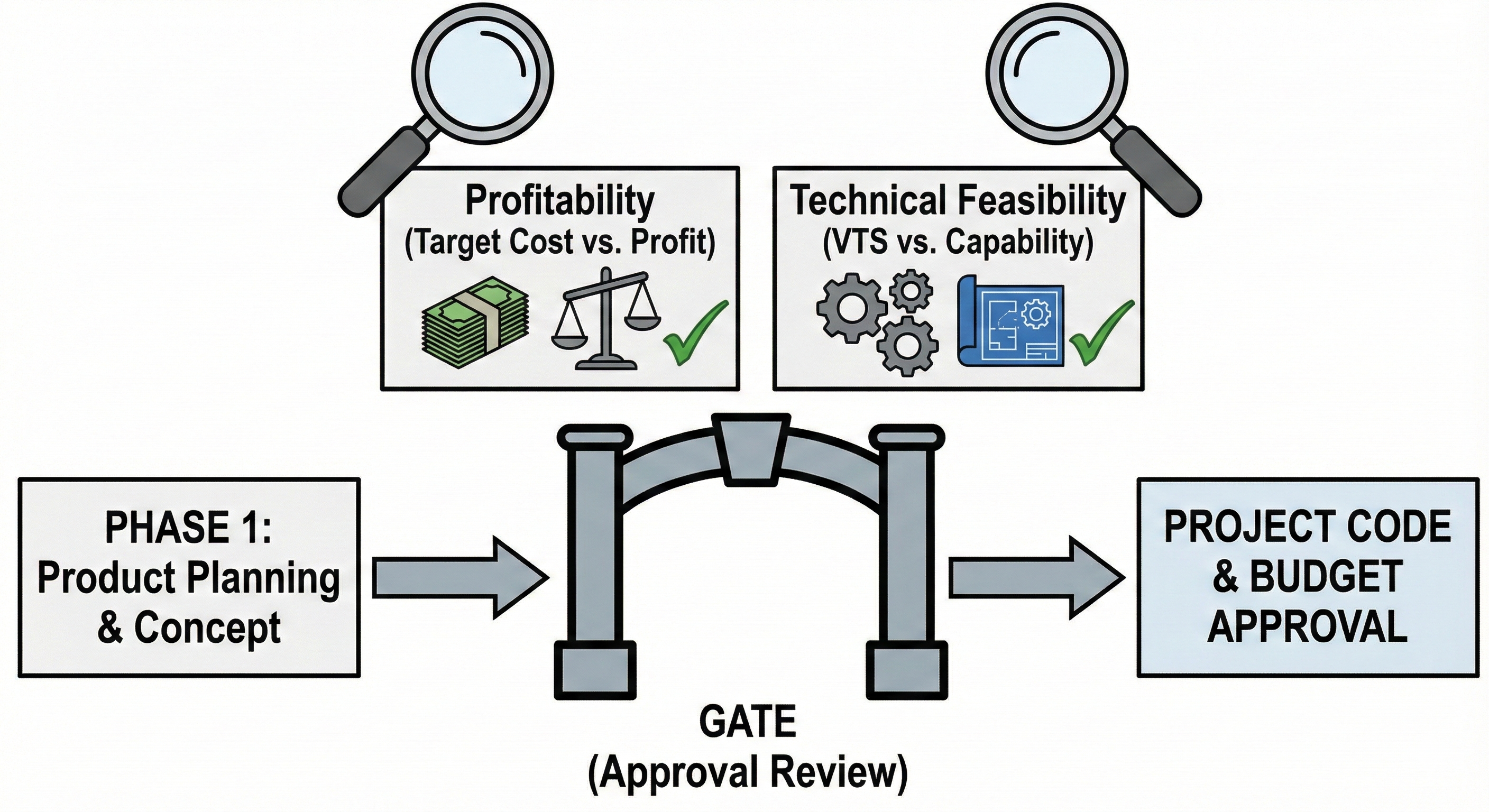

Phase 1의 Gate 승인 통과 기준은 두 가지입니다. 첫째는 수익성으로, 목표 원가(Target Cost) 내에서 개발하여 이익을 낼 수 있는지 검증합니다. 둘째는 기술적 타당성으로, 설정된 VTS가 현재의 기술력으로 구현 가능한지 판단합니다. 이 관문을 통과해야만 공식적인 프로젝트 코드가 부여되고 개발 예산이 승인됩니다.

Phase 2. 설계 및 가상 검증 (Design & Virtual Engineering)

디지털 트윈(Digital Twin)을 이용한 실물 없는 검증

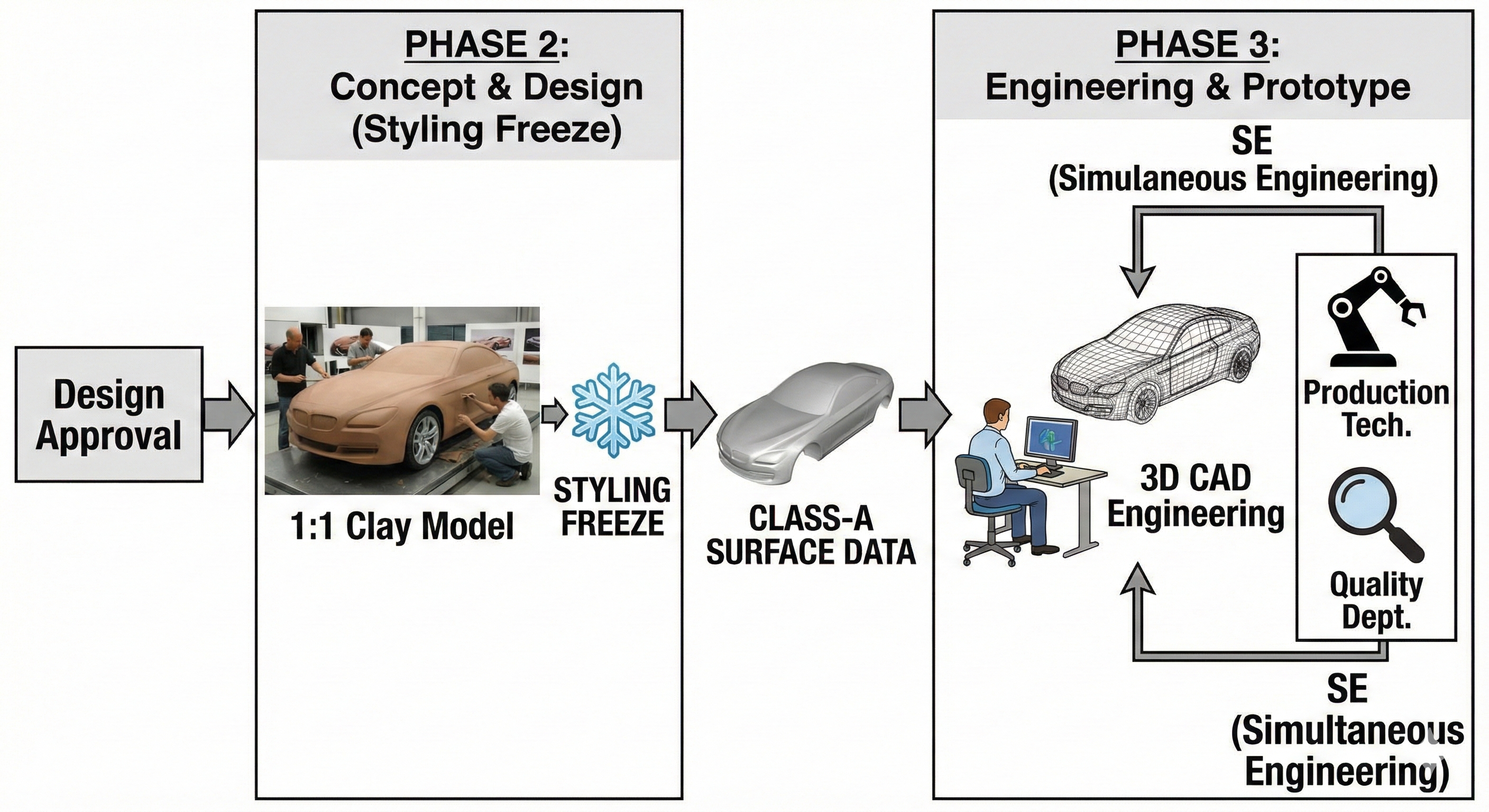

기획이 승인되면 디자이너와 엔지니어의 협업이 시작됩니다. 디자인 부서가 1:1 클레이 모델을 깎아 내/외장 형상을 최종 확정하는 스타일링 프리즈(Styling Freeze)가 선행되고, 그후 엔지니어들은 확정된 디자인 표면(Class-A Surface) 데이터를 기준으로 3D CAD 설계를 시작합니다. 이때 생산기술, 품질 부서가 설계 단계부터 참여하는 SE(동시공학) 활동을 통해 양산성을 미리 검토합니다.

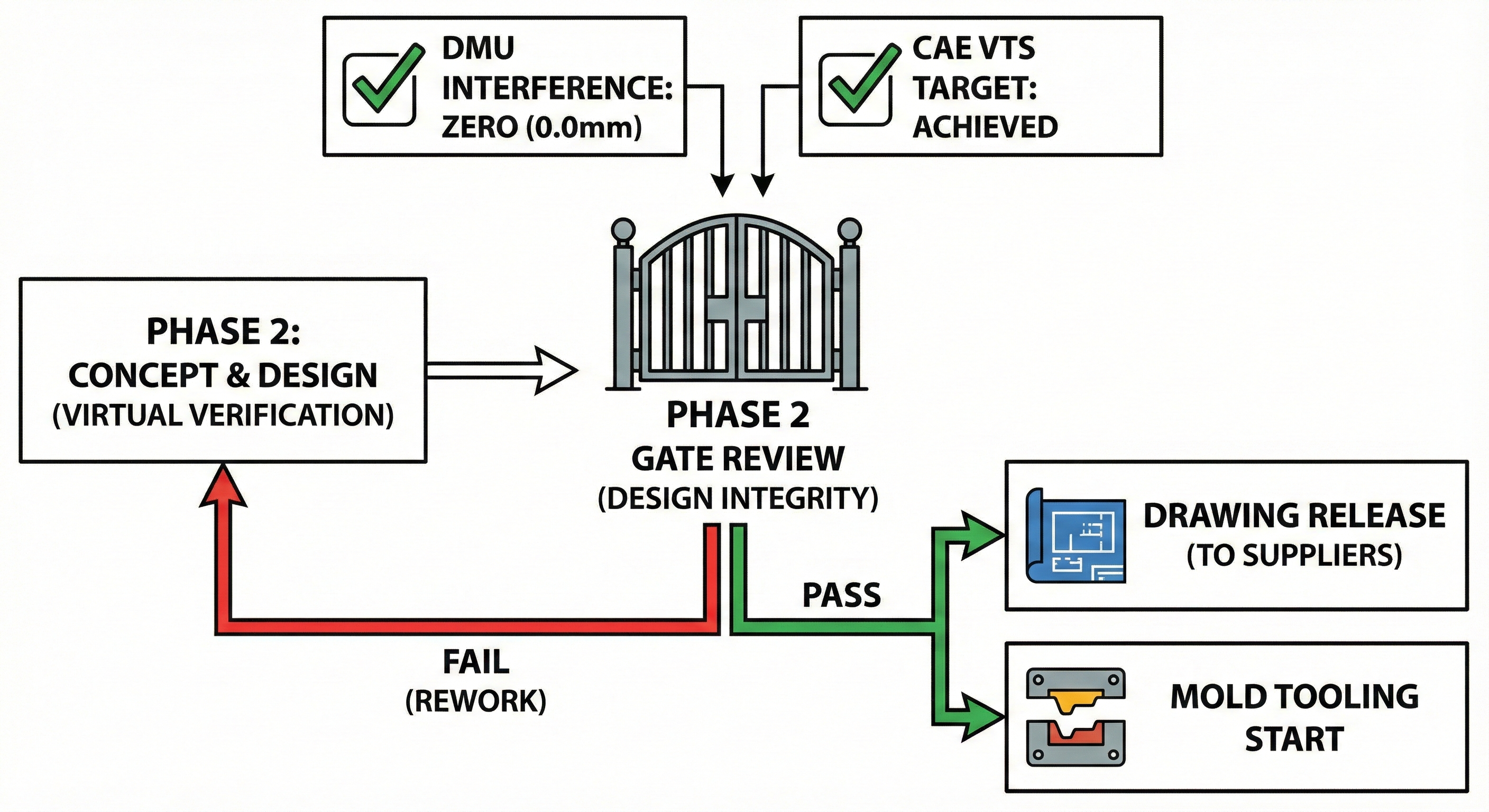

이 단계의 필수 프로세스는 실물을 만들지 않고 검증하는 것입니다. DMU(Digital Mock-Up)를 통해 가상 공간에서 수만 개의 부품을 조립하며 0.1mm 단위의 간섭(Interference)을 체크하고, CAE(Computer Aided Engineering) 해석을 통해 충돌 안전과 구조 강성을 시뮬레이션합니다.

Phase 2 게이트의 핵심 기준은 '설계 무결성'입니다. 가상 조립(DMU)에서 간섭이 'Zero'인지, CAE 해석 결과가 VTS 목표를 달성했는지 확인합니다. 이 기준을 충족해야 비로소 유관 부서 및 협력사에게 도면이 배포(Release)되고 금형 제작이 시작됩니다.

Phase 3. 시작 및 검증 (Prototyping & Verification)

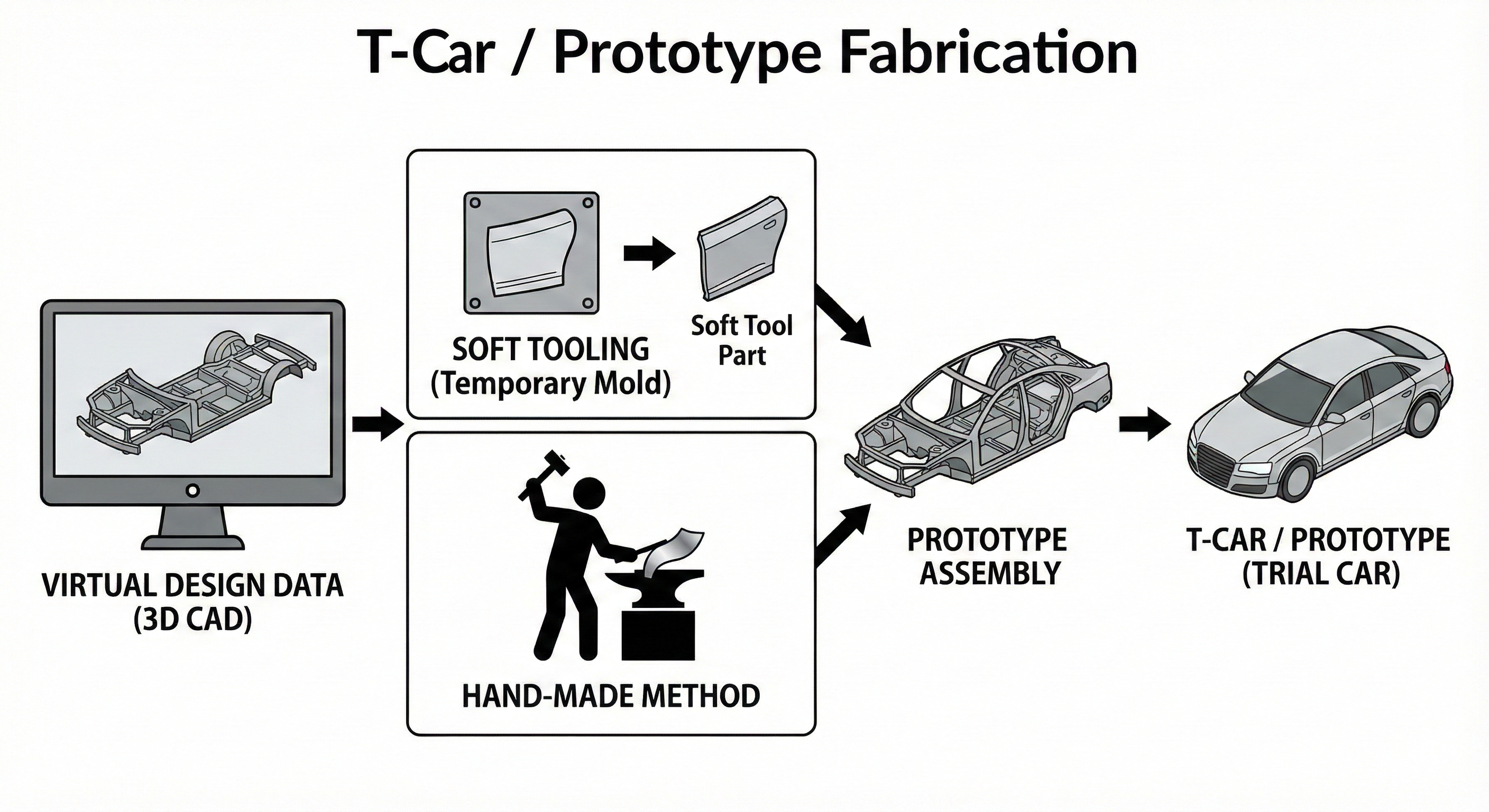

소프트 툴(Soft Tool)과 T-Car(Trial Car)를 이용한 설계 성능 검증

가상의 설계 데이터를 물리적 실체로 구현하는 단계입니다. 이때 제작되는 시험 차량을 T-Car(Trial Car)와 프로토타입(Proto)이라고 부릅니다. 중요한 점은 아직 양산 금형이 완성되기 전이므로, 소프트 툴(Soft Tool, 간이 금형)이나 수제작 방식을 통해 부품을 만들어 조립한다는 것입니다.

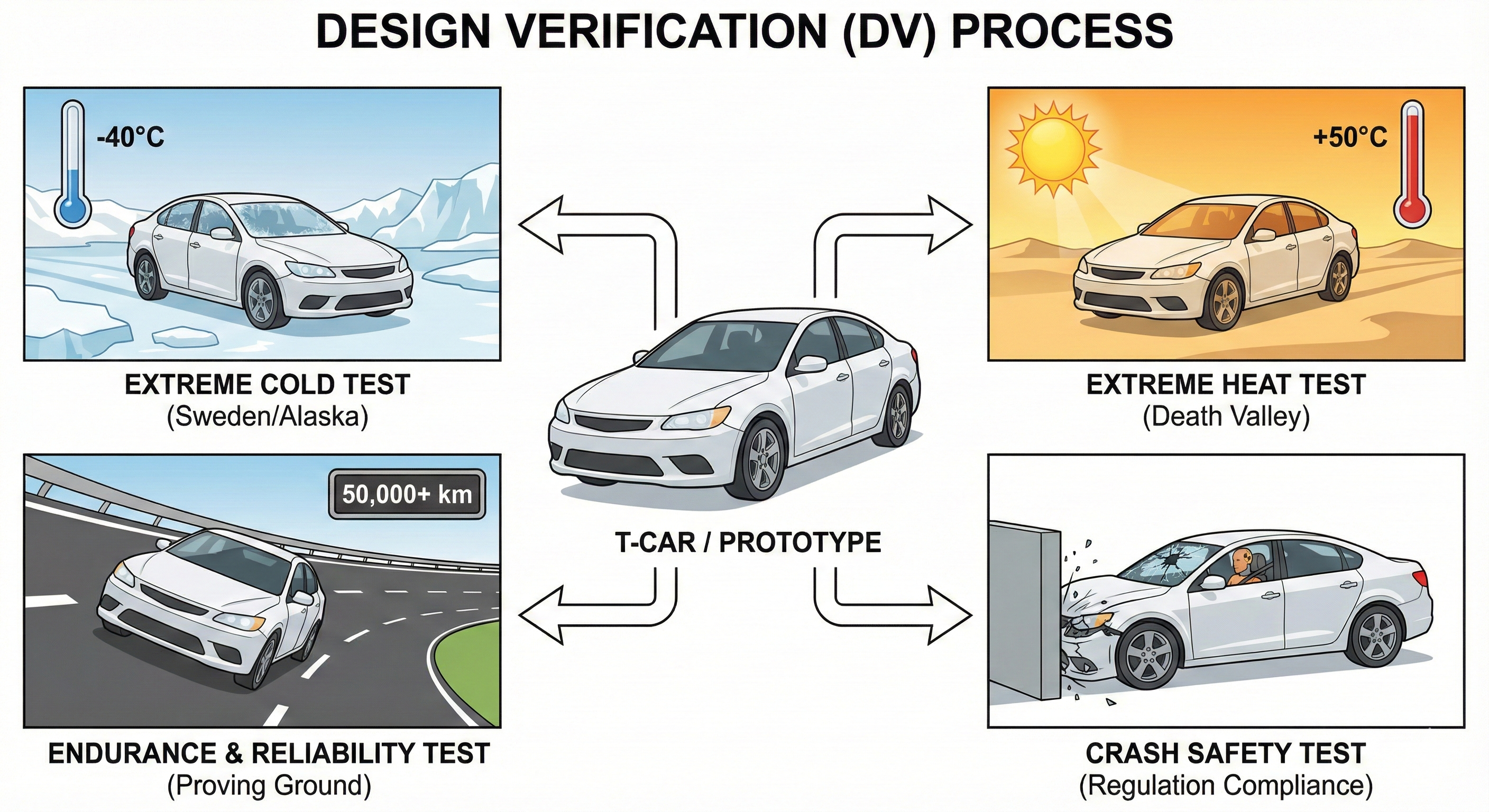

이 단계의 핵심 과업은 DV(Design Verification, 설계 검증)입니다. 제작된 T-Car와 프로토 차량은 스웨덴이나 알래스카의 혹한기, 데스밸리의 혹서기 등 여러 환경에서 테스트 주행을 하거나, 주행 시험장(Proving Ground)에서 수만 km를 달리며 파워트레인과 섀시의 내구 신뢰성을 검증합니다. 또한 실제 차량을 벽에 충돌시키는 법규 안전 시험도 이 시기에 수행됩니다.

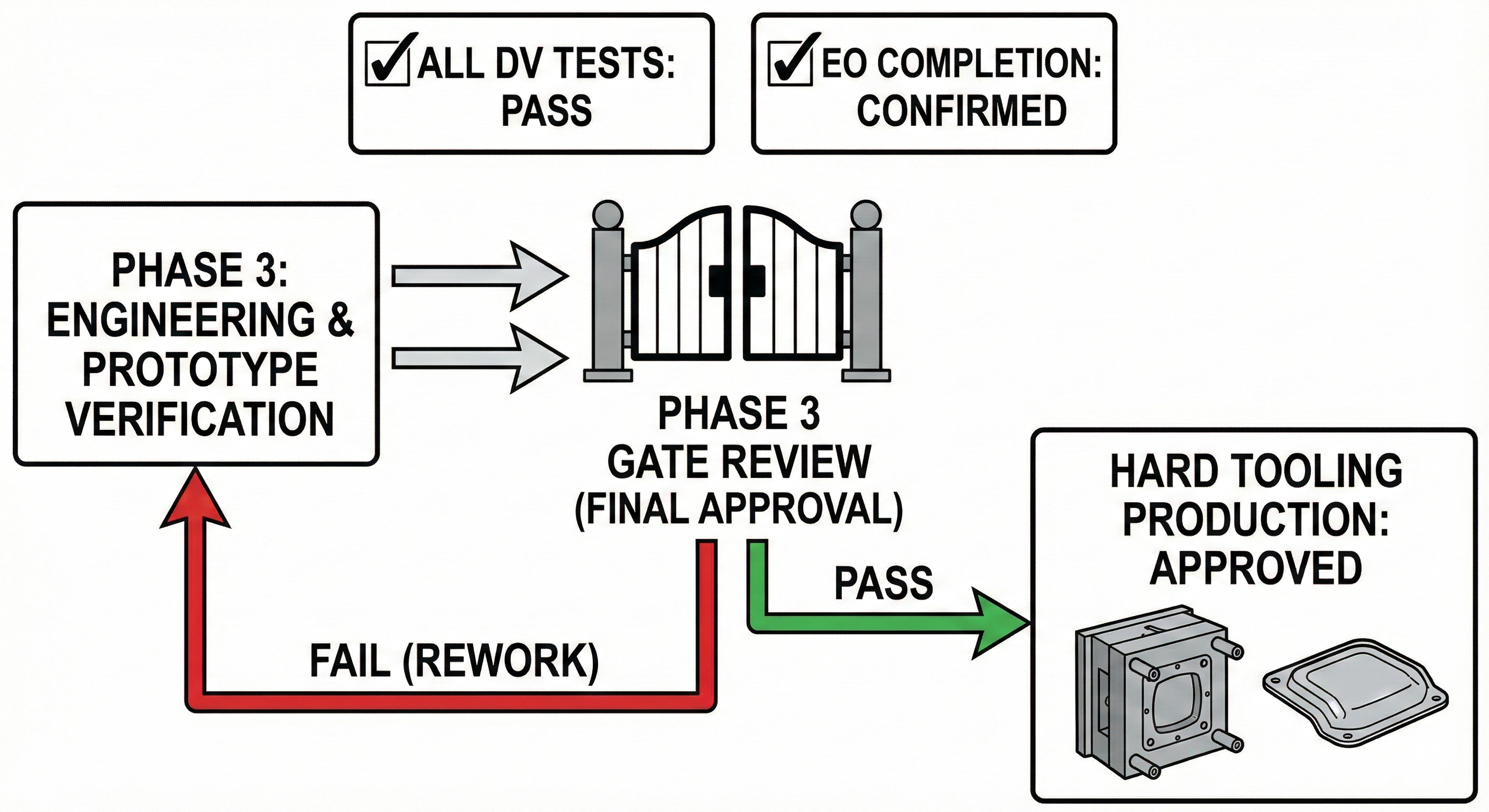

Phase 3는 공장으로 넘어가기 위한 마지막 관문입니다. 따라서 게이트 항목으로는 모든 DV 시험 항목이 합격(Pass) 판정을 받았는가? 시험 중 발생한 결함에 대해 설계 변경(EO)이 완료되었는가? 등이 확인되어야 하며, 이를 통과해야 수십억 원이 투입되는 양산 금형(Hard Tool) 제작이 최종 승인됩니다.

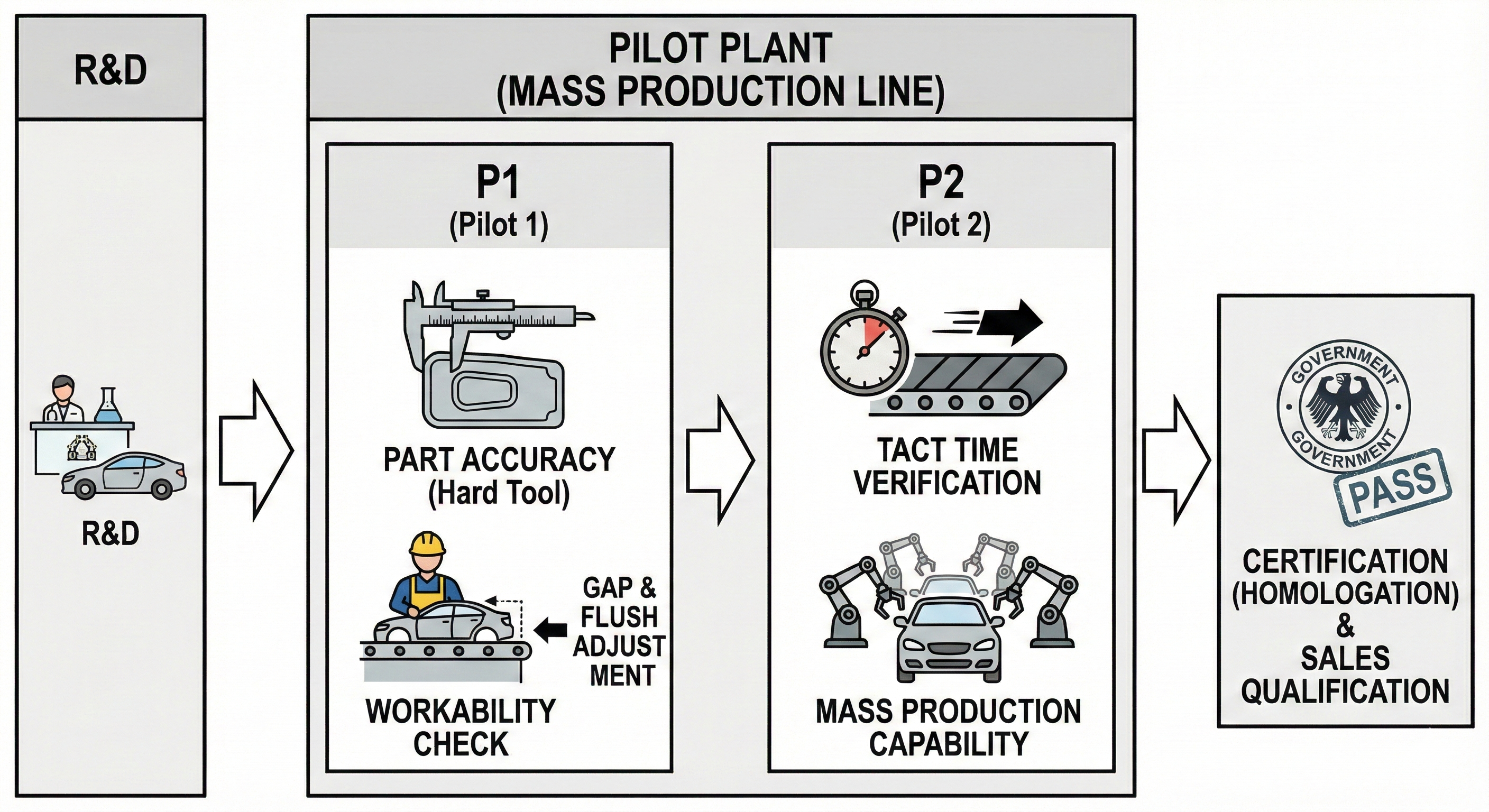

Phase 4. 생산 준비 및 파이롯트 (Preparation & Pilot)

양산 금형(Hard Tool)과 Pilot Car를 이용한 공정 검증

이제는 무대가 연구소에서 생산 공장(Plant)으로 이동합니다. 이 단계를 파이롯트(Pilot)라고 하며, Phase 3와 결정적인 차이는 '양산 금형(Hard Tool)'으로 찍어낸 정품 부품을 사용하여, 실제 양산 라인에서 조립한다는 점입니다. 파이롯트 과정은 통상 P1, P2로 세분화됩니다. P1에서는 부품의 치수 정밀도와 조립성(Workability)을 중점적으로 확인하여 단차를 잡습니다. P2에서는 실제 양산 라인의 속도(Tact Time)대로 설비를 가동하며 대량 생산 능력을 검증합니다. 동시에 이 단계에서 생산된 차량으로 정부 기관의 인증(Homologation)을 획득하여 판매 자격을 얻습니다.

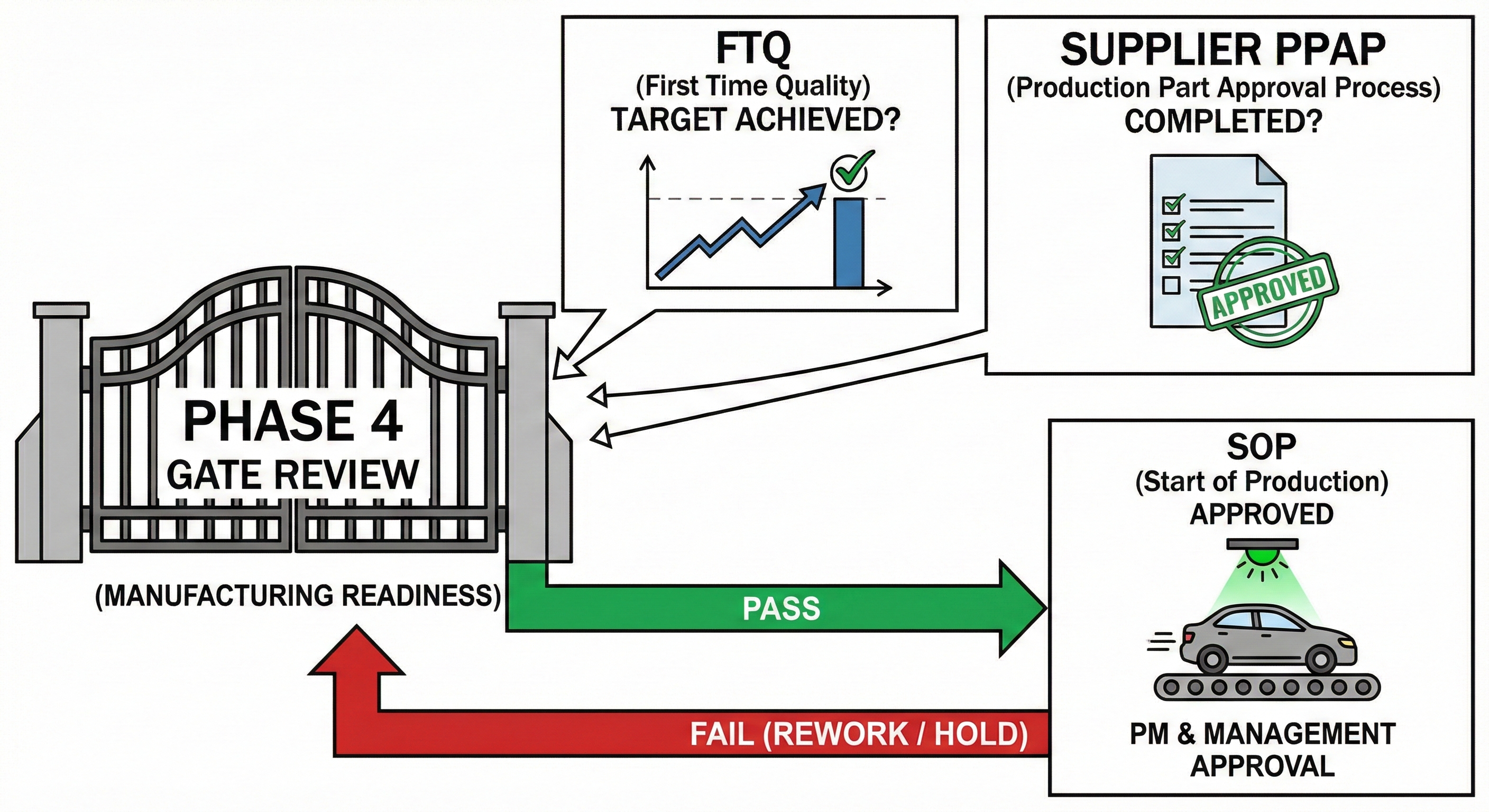

가장 중요한 Phase 4의 게이트 항목은 제조 준비 상태 심사입니다. 공장의 직행율(한 번에 합격하는 비율)이 목표치에 도달했는가? 모든 부품 협력사의 PPAP(부품 양산 승인)가 완료되었는가? 이 조건이 충족되어야 PM 및 경영층은 SOP(Start of Production)를 승인합니다.

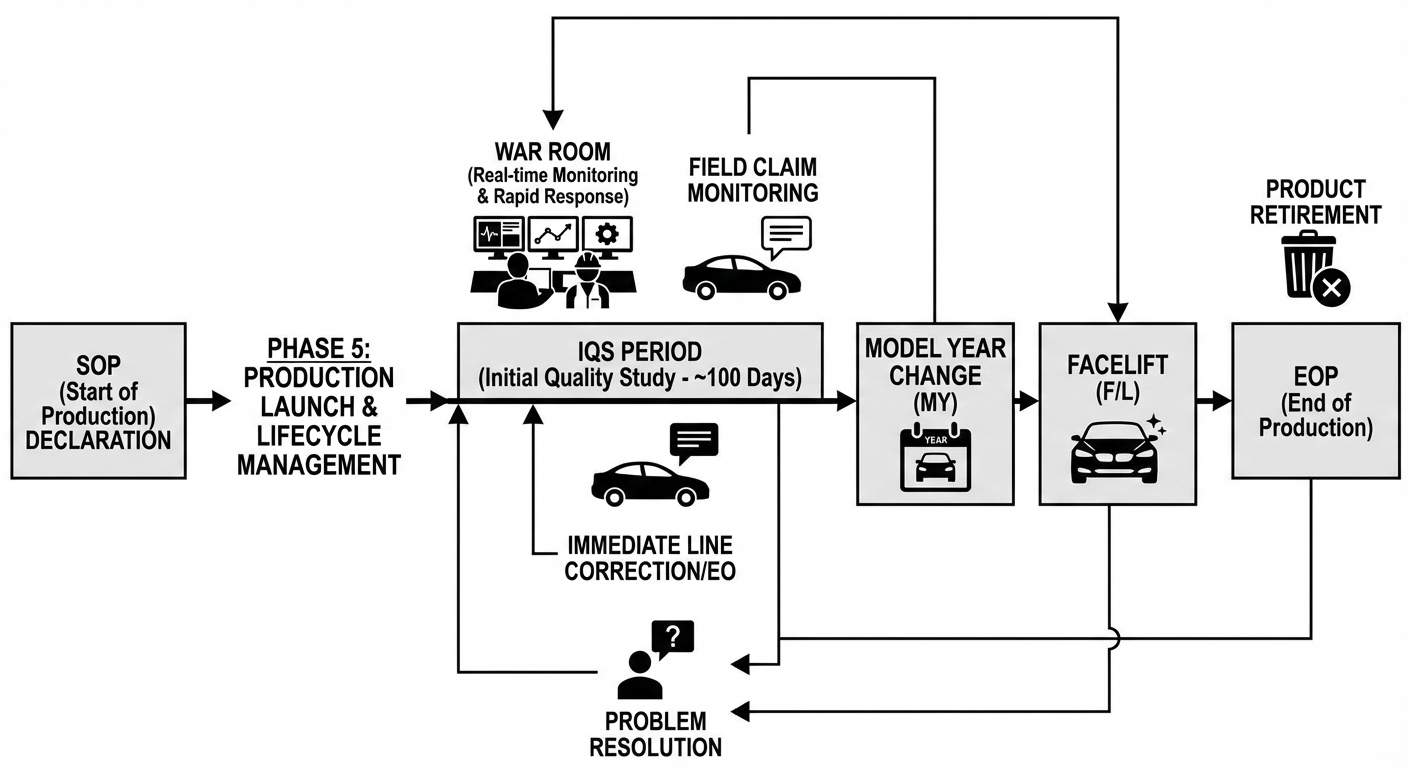

Phase 5. 양산 및 초기 품질 관리 (Mass Production & Launch)

양산 개시(SOP)와 초기 유동 관리

SOP가 선언되고 1호차가 라인을 통과하면 본격적인 양산 체제로 돌입합니다. 하지만 개발 프로세스가 완전히 끝난 것은 아닙니다.양산 개시 후 약 3개월(100일) 동안은 초기 유동 관리(IQS: Initial Quality Study) 기간으로 지정됩니다. 고객에게 인도된 차량에서 발생하는 필드 클레임을 실시간으로 모니터링하고, 문제 발생 시 즉각적인 라인 수정이나 긴급 설계 변경을 수행하는 '워룸(War Room)'이 가동됩니다. 이후에는 연식 변경(Model Year)과 페이스리프트(F/L)를 거치며 단종될 때까지 제품 수명 주기(Lifecycle)를 관리하게 됩니다.

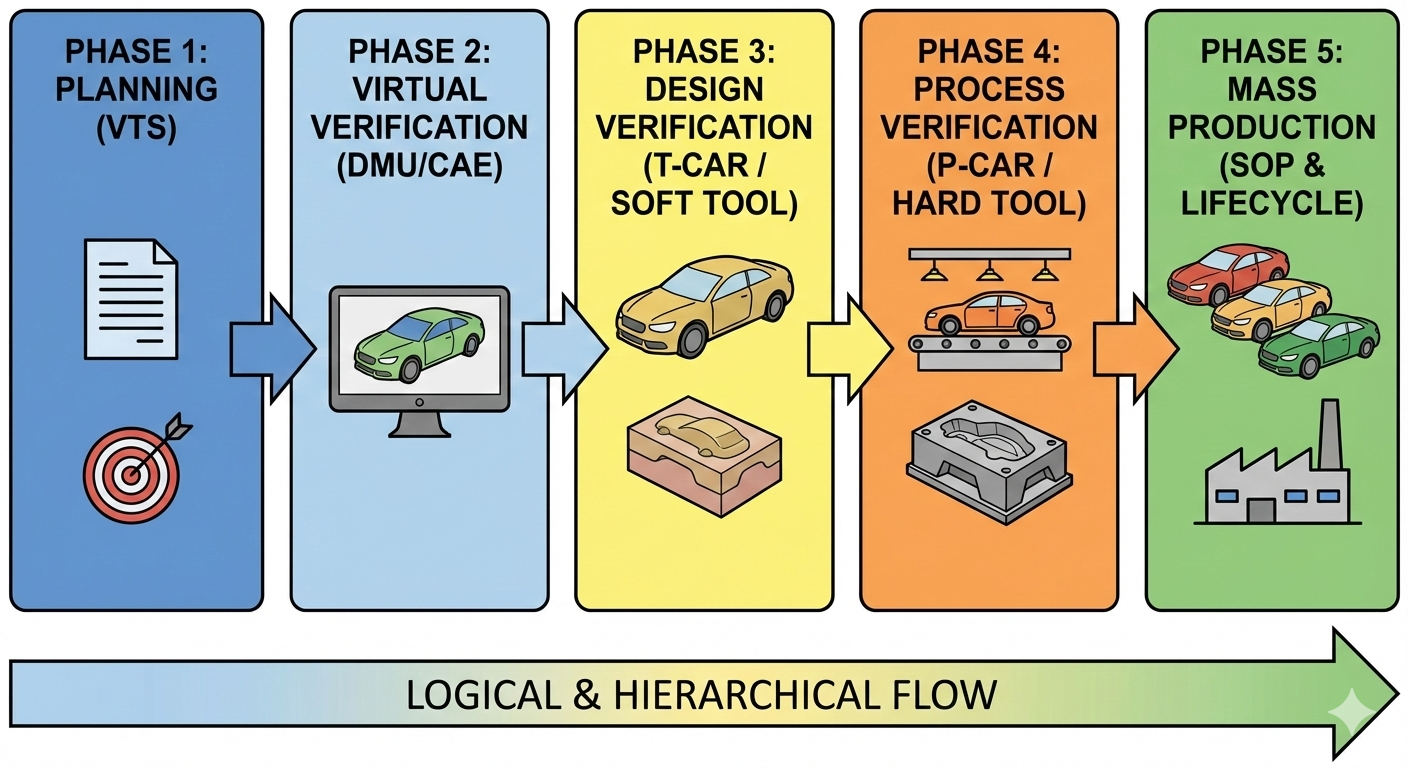

이처럼 자동차 개발은 기획(VTS) -> 가상 검증(DMU) -> 설계 검증(T-Car/Soft Tool) -> 공정 검증(P-Car/Hard Tool) -> 양산(SOP)이라는 논리적이고 위계적인 흐름을 따릅니다. 이후 포스팅부터는 [Phase 1]부터 심층적으로 다뤄보겠습니다.

'Engineering > 자동차 개발 프로세스' 카테고리의 다른 글

| [자동차 개발 프로세스] Ch 2. 설계 및 가상 검증: 디지털 트윈으로 완성하는 무결성 설계 (1) | 2025.12.27 |

|---|---|

| [자동차 개발 프로세스] Ch 1. 상품 기획과 VTS: 엔지니어링의 헌법을 제정하다 (0) | 2025.12.16 |

| APQP란? 자동차 신제품 품질 기획 5단계와 5대 코어툴(PPAP, FMEA) (0) | 2025.10.22 |

| 현대자동차 프로젝트 이름, 코드네임 규칙정리, 변천사 한눈에 보기 (0) | 2025.10.19 |

| 자동차 개발 프로세스 자세하게 알아보기- 4. PPAP, PP, SOP (양산) (0) | 2024.03.15 |