Phase 1에서 상품 기획과 VTS(차량 기술 사양서)가 확정되었다면, 이제 자동차 개발은 [Phase 2. 설계 및 가상 검증] 단계로 진입합니다. 이 단계의 본질은 "실물 차를 만들기 전, 가상 세계(Digital)에서 모든 시행착오를 끝내는 것"에 있습니다. 수천 명의 설계 엔지니어가 3D 데이터로 차를 조립하고, 슈퍼컴퓨터가 이를 부수고 달리는 시뮬레이션을 반복하는 이 과정은, 단순한 도면 작성을 넘어 완성차의 품질과 원가를 결정짓는 가장 핵심적인 엔지니어링 단계입니다.

예술과 공학의 결합: 스타일링 프리즈(Styling Freeze)와 CAS

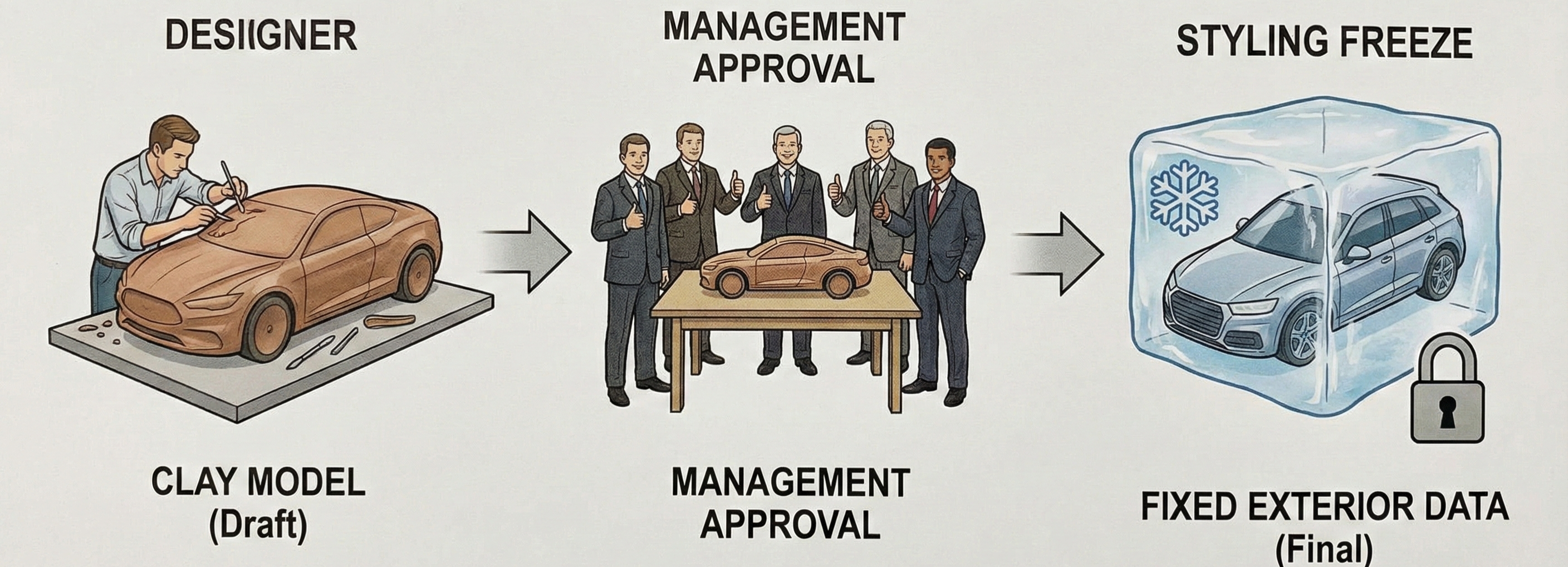

설계의 본격적인 출발점은 디자인의 확정, 즉 스타일링 프리즈(Styling Freeze)입니다. 디자이너가 깎아낸 클레이 모델이 경영층의 승인을 받으면, 이는 더 이상 수정할 수 없는 '고정된 외관 데이터'가 됩니다.

이때 디자인 부서에서는 CAS 과정을 통해 감성적인 곡면을 수학적인 데이터로 변환합니다. 이를 Class-A Surface라고 부르는데, 이는 육안으로 보기에 매끄러울 뿐만 아니라 제조 공정에서 금형으로 찍어낼 수 있는 정밀도를 가진 데이터를 의미합니다. 이 데이터가 배포되어야 비로소 엔지니어들은 차체(BIW)의 두께를 결정하고 내부 보강재를 배치하는 상세 설계를 시작할 수 있습니다.

핵심 엔지니어링 루프: 상세 설계 ↔ DMU ↔ CAE

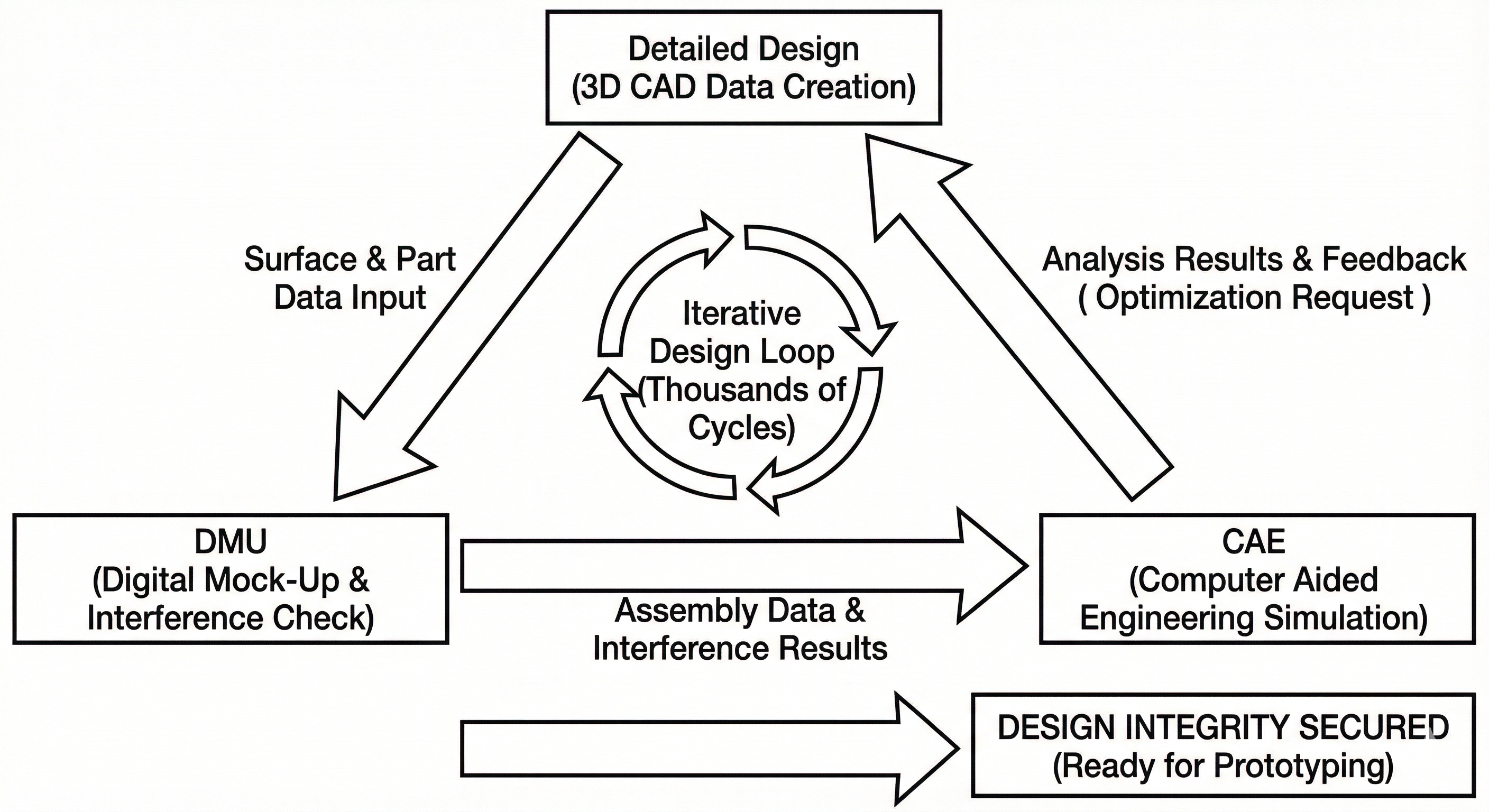

디자인 데이터(Surface)가 입력되면 각 부문의 엔지니어들은 본격적인 설계에 착수합니다. 하지만 현대 자동차 공학에서 설계는 단 한 번에 완성되지 않습니다. 설계자가 데이터를 생성하면 시스템이 이를 검증하고, 그 결과에 따라 다시 도면을 수정하는 [상세 설계 ↔ DMU ↔ CAE]의 삼각 루프를 수만 번 반복하며 설계 무결성(Design Integrity)을 확보해 나갑니다.

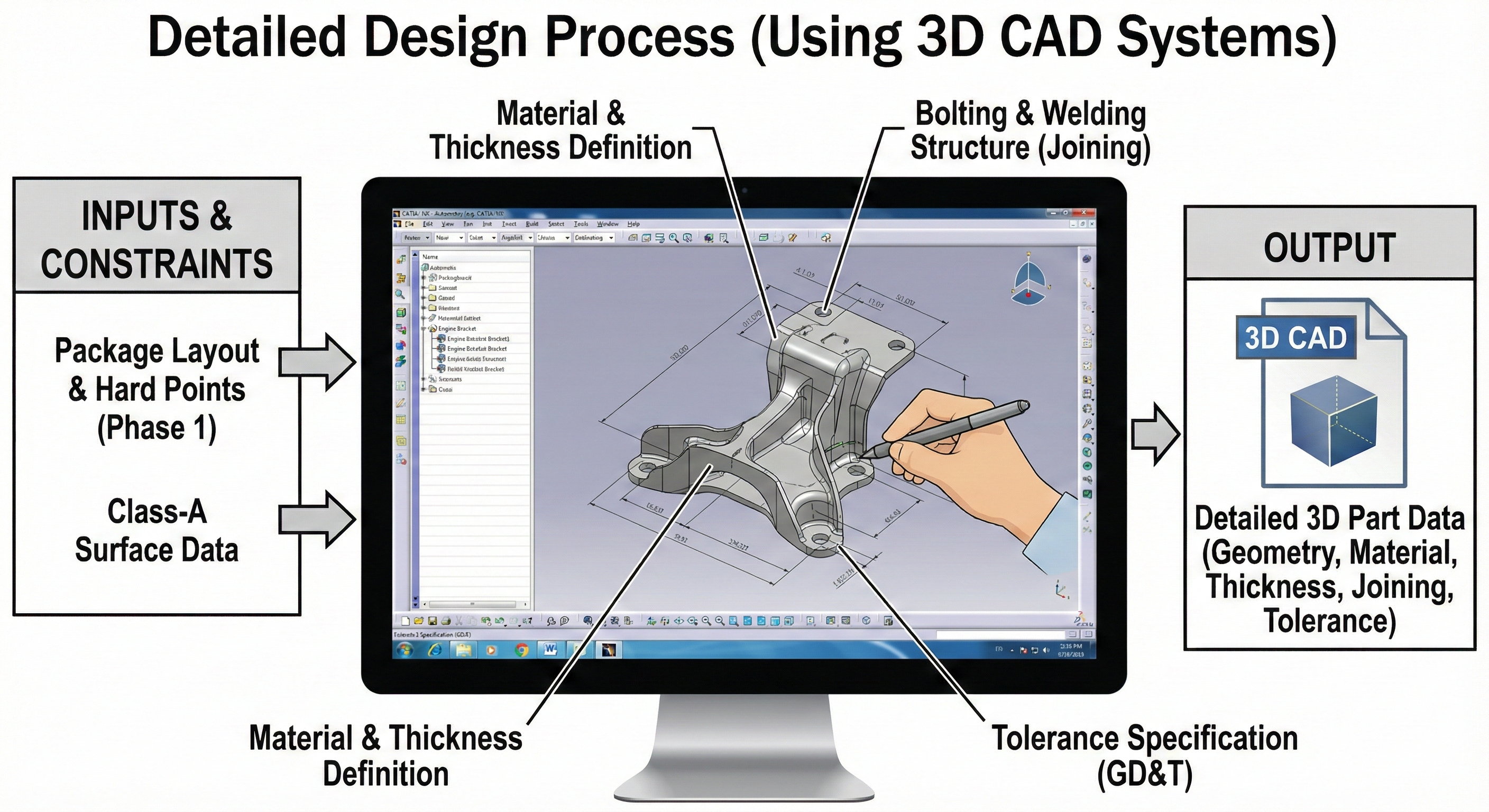

① 상세 설계 (Detailed Design): 상세 설계는 CATIA나 Siemens NX 같은 3D CAD 시스템을 활용하여 부품의 구체적인 형상과 속성을 정의하는 단계입니다. 단순히 외형만 만드는 것이 아니라, 부품의 재질, 두께, 조립을 위한 체결 구조(Bolting, Welding), 가공 공차(Tolerance) 등을 모두 데이터에 담습니다. 이때 설계자는 Phase 1에서 설정된 패키지 레이아웃과 하드포인트(Hard Point)라는 엄격한 제약 조건을 준수해야 합니다.

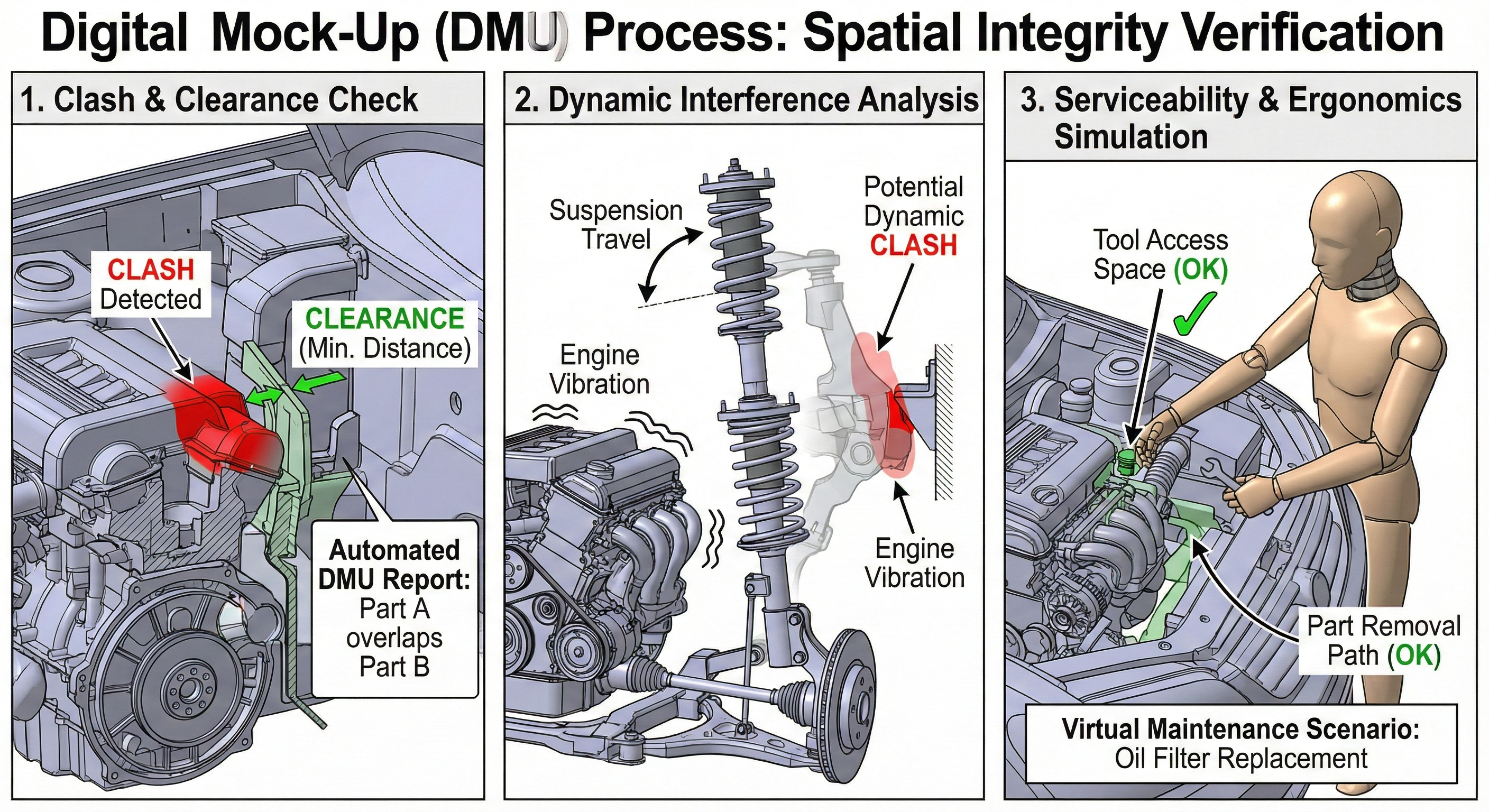

② 공간 무결성 검증 (DMU, Digital Mock-Up): 설계자가 부품 데이터를 시스템에 업로드하면 DMU 프로세스가 가동됩니다. 이는 수만 개의 부품이 서로 간섭하지 않고 제자리에 잘 들어가는지 공간적 타당성을 검증하는 과정으로, 아래와 같은 주요 단계와 검증 항목을 포함합니다.

- 간섭 및 여유량 체크(Clash & Clearance): 실시간으로 모든 부품 간의 거리를 계산합니다. 부품끼리 겹치는 간섭(Clash)이나, 열 변형 및 진동을 고려해 반드시 확보해야 하는 최소 여유량(Clearance) 부족 지점을 자동으로 찾아 리포트를 생성합니다.

- 동적 간섭 분석(Dynamic Simulation): 자동차는 움직이는 기계입니다. 따라서 단순히 멈춰있을 때뿐만 아니라, 서스펜션이 상하로 움직이거나 엔진이 진동할 때 부품들이 주변 장치와 충돌하지 않는지 가상으로 움직여보며 검증합니다.

- 정비성 및 인간공학(Serviceability & Ergonomics): 가상 공간에 디지털 마네킹을 배치하여 작업자가 도구를 넣어 볼트를 조일 공간이 충분한지, 서비스 센터에서 특정 부품을 교체할 때 다른 핵심 부품을 통째로 뜯어내지 않아도 되는지 등의 정비 시나리오를 시뮬레이션합니다.

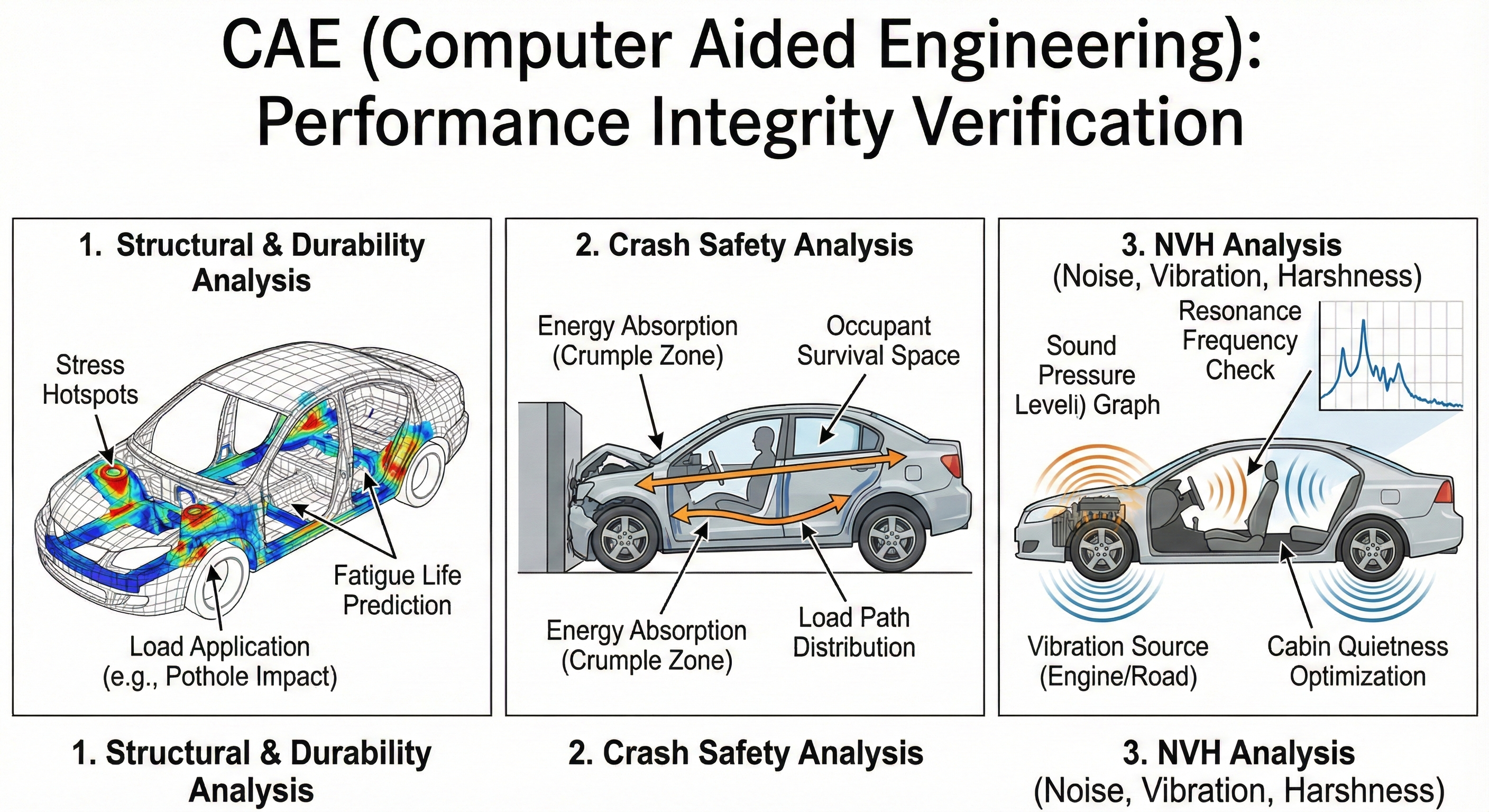

③ 성능 무결성 검증: CAE (Computer Aided Engineering, 컴퓨터 기반 해석)

DMU가 부품의 배치를 본다면, CAE는 부품의 성능을 봅니다. 도면상의 데이터에 물리 법칙(중력, 마찰, 충격 등)을 주입하여 실제 도로 환경에서 어떤 반응을 보일지 슈퍼컴퓨터로 예측하는 단계입니다.

- 구조 및 내구 해석: 차량이 요철을 넘거나 급회전할 때 발생하는 하중이 차체에 어떤 응력(Stress)을 주는지 분석합니다. 이를 통해 특정 부위에 균열이 생길 가능성을 사전에 파악하고, 최적의 보강재 두께를 결정합니다.

- 충돌 안전 해석: 가상의 벽에 차량 모델을 충돌시켜 에너지가 차체의 하중 경로(Load Path)를 따라 효율적으로 분산되는지 확인합니다. 이는 승객의 생존 공간을 확보하고 상해치를 최소화하기 위한 가장 중요한 해석입니다.

- NVH(소음·진동·불쾌감) 해석: 엔진의 회전수나 노면의 진동이 차체와 공명하여 불쾌한 소음을 만들지 않는지 주파수 단위로 분석하여 정숙성을 확보합니다.

생산성 피드백: 동시공학(Simultaneous Engineering, SE)의 실현

공학적으로 성능이 입증된 도면이 나오면, 이제는 어떻게 효율적으로, 불량 없이 대량 생산할 것인가?라는 질문에 답해야 합니다. 이를 위해 설계 단계에 생산기술, 품질, 구매 부서, 그리고 부품 협력사가 조기에 개입하여 설계의 완성도를 높이는 활동을 동시공학(Simultaneous Engineering, 이하 SE)이라고 부릅니다.과거에는 설계가 모두 끝난 뒤 도면을 공장으로 던져주는 방식(Over-the-wall)이었으나, 현대의 자동차 산업에서는 설계 진척도가 약 80~90%에 도달한 시점부터 전 부문이 모여 피드백을 주고받습니다.

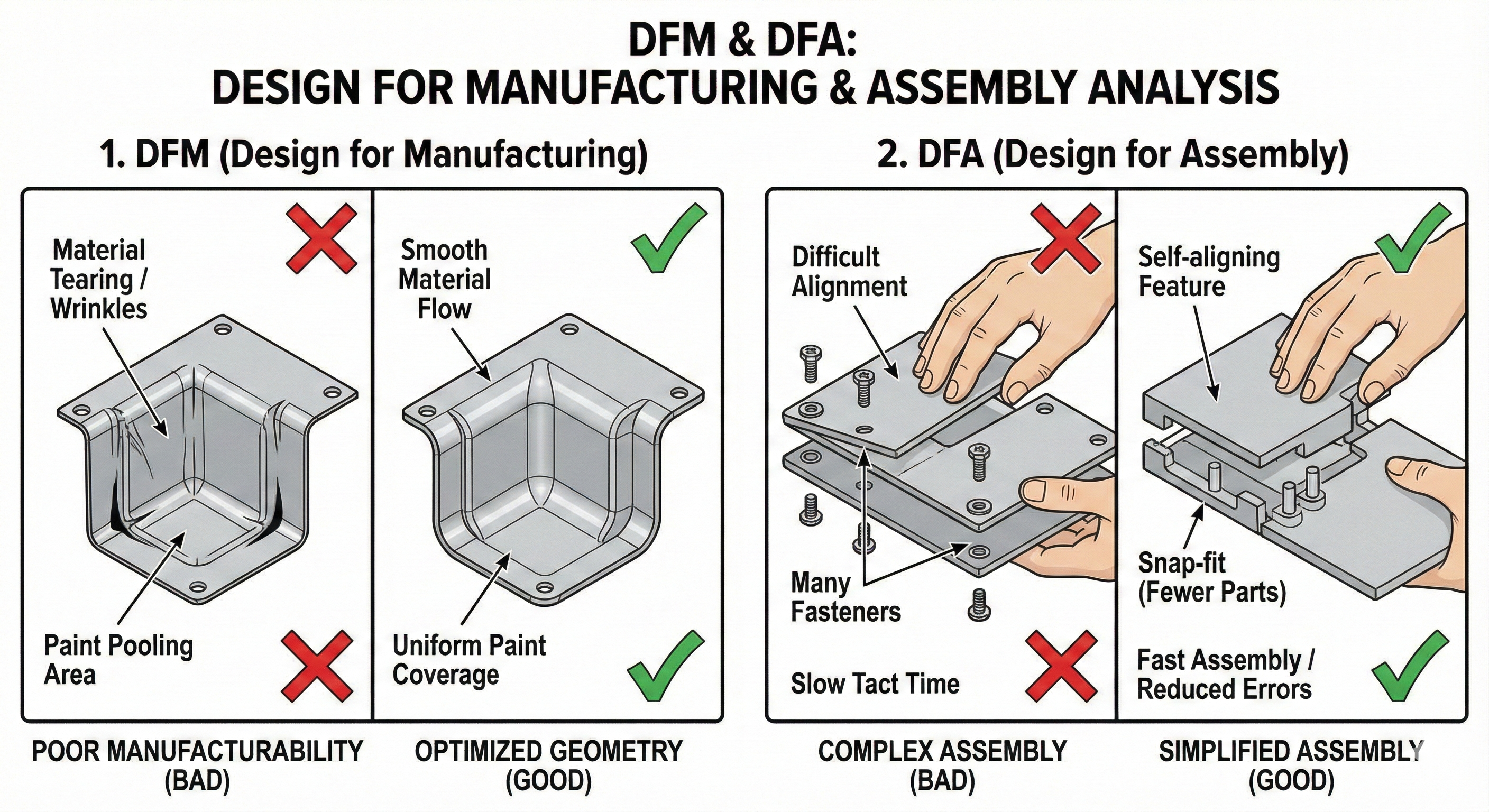

① 제조 및 조립 타당성 검토 (DFM / DFA): SE 활동의 가장 기본은 DFM(Design for Manufacturing)과 DFA(Design for Assembly)입니다.

- DFM(제조 고려 설계): 부품의 형상이 금형에서 찍어낼 때 찢어지거나 주름이 생기지 않는 구조인지, 혹은 도장 공정에서 페인트가 뭉치지 않고 잘 흐르는 구조인지를 검토합니다.

- DFA(조립 고려 설계): 작업자가 부품을 조립할 때 힘을 들이지 않고 한 번에 끼울 수 있는지(Self-aligning), 혹은 체결해야 할 볼트의 수가 지나치게 많아 생산 속도(Tact Time)를 늦추지는 않는지 분석합니다. 부품 수가 줄어들고 조립이 단순해질수록 생산 효율은 올라가고 초기 불량률은 급격히 낮아집니다.

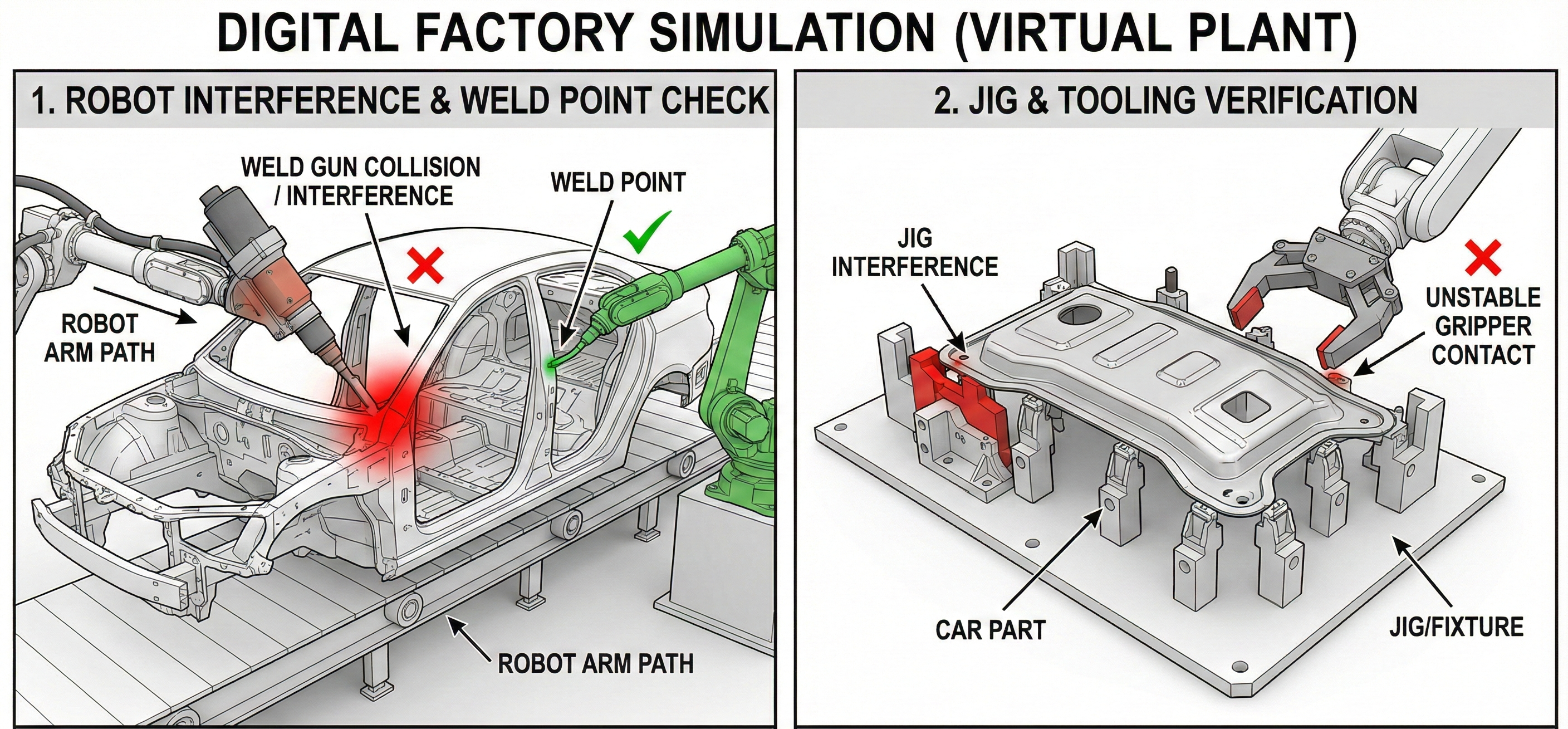

② 디지털 팩토리 시뮬레이션 (Virtual Plant): 현대의 SE는 실제 라인을 깔기 전, 가상 공장에서 로봇과 설비를 구동해 보는 디지털 팩토리 환경에서 이루어집니다.

- 로봇 간섭 및 타점 검토: 설계된 차체가 용접 라인에 들어왔을 때, 로봇 팔(Robot Arm)에 달린 용접 건(Weld Gun)이 차체의 복잡한 굴곡을 피해 정확한 용접 타점에 도달할 수 있는지 시뮬레이션합니다. 만약 용접 건이 차체 기둥에 부딪힌다면, 설계자는 즉시 차체의 형상을 수정하거나 용접 위치를 변경해야 합니다.

- 지그(Jig) 및 툴링 검증: 부품을 고정하는 지그와 설비들이 설계된 부품의 형상과 간섭을 일으키지 않는지, 부품을 집어 올리는 로봇의 그리퍼(Gripper)가 안정적으로 파지할 수 있는 구조인지를 확인합니다.

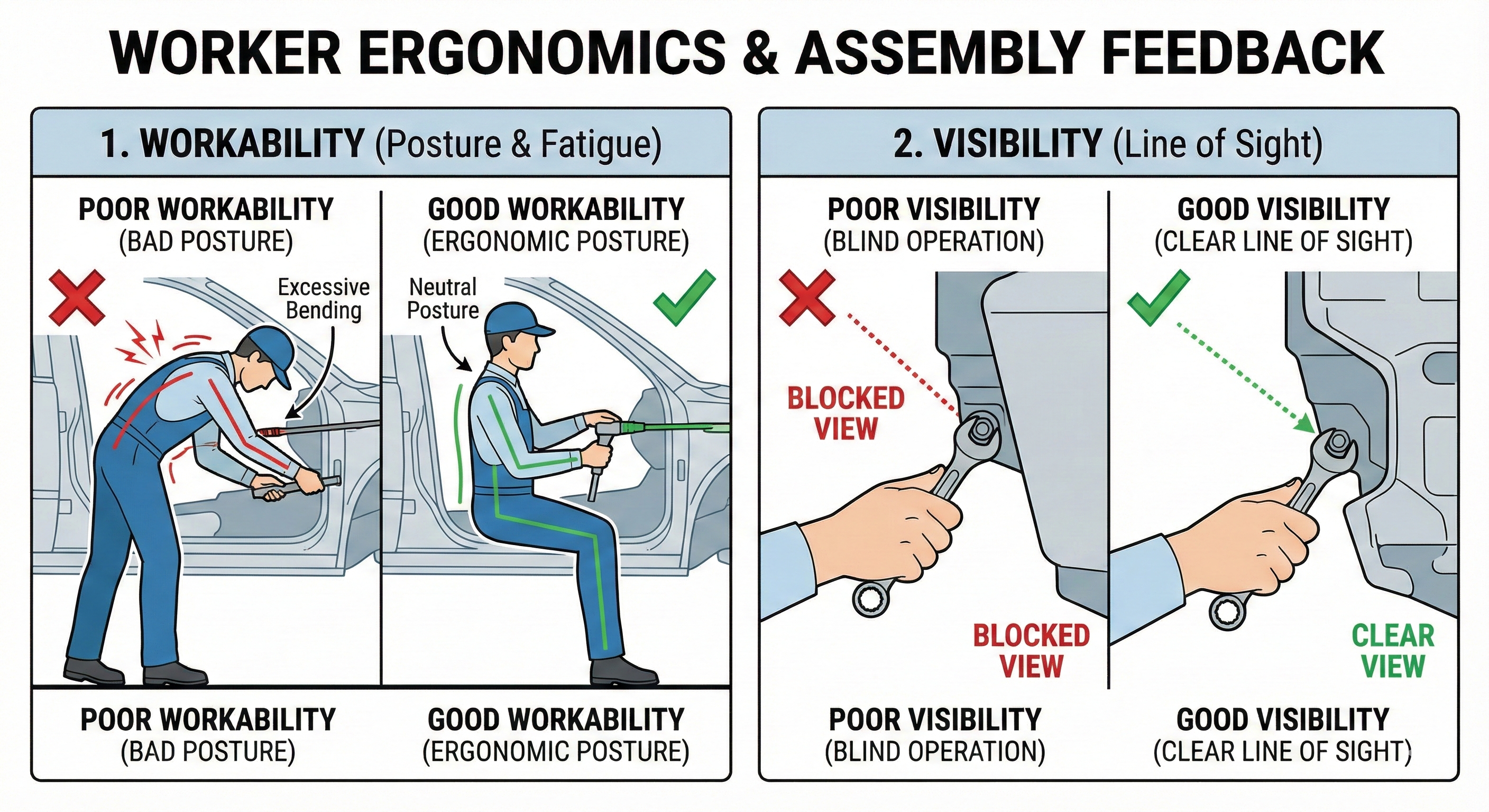

③ 작업자 인간공학 및 조립성 피드백: 기계뿐만 아니라 사람의 움직임도 SE의 중요한 검토 대상입니다.

- 조립성(Workability): 작업자가 허리를 과도하게 숙이거나 팔을 무리하게 꺾어야만 부품 조립이 가능한 구조인지 확인합니다. 작업자의 피로는 품질 불량으로 직결되기 때문입니다.

- 가시성(Visibility): 볼트를 조일 때 주변 부품에 가려져 보이지 않는 '블라인드 작업' 구간이 있는지 체크하여, 설계 수정을 통해 작업 시야를 확보합니다.

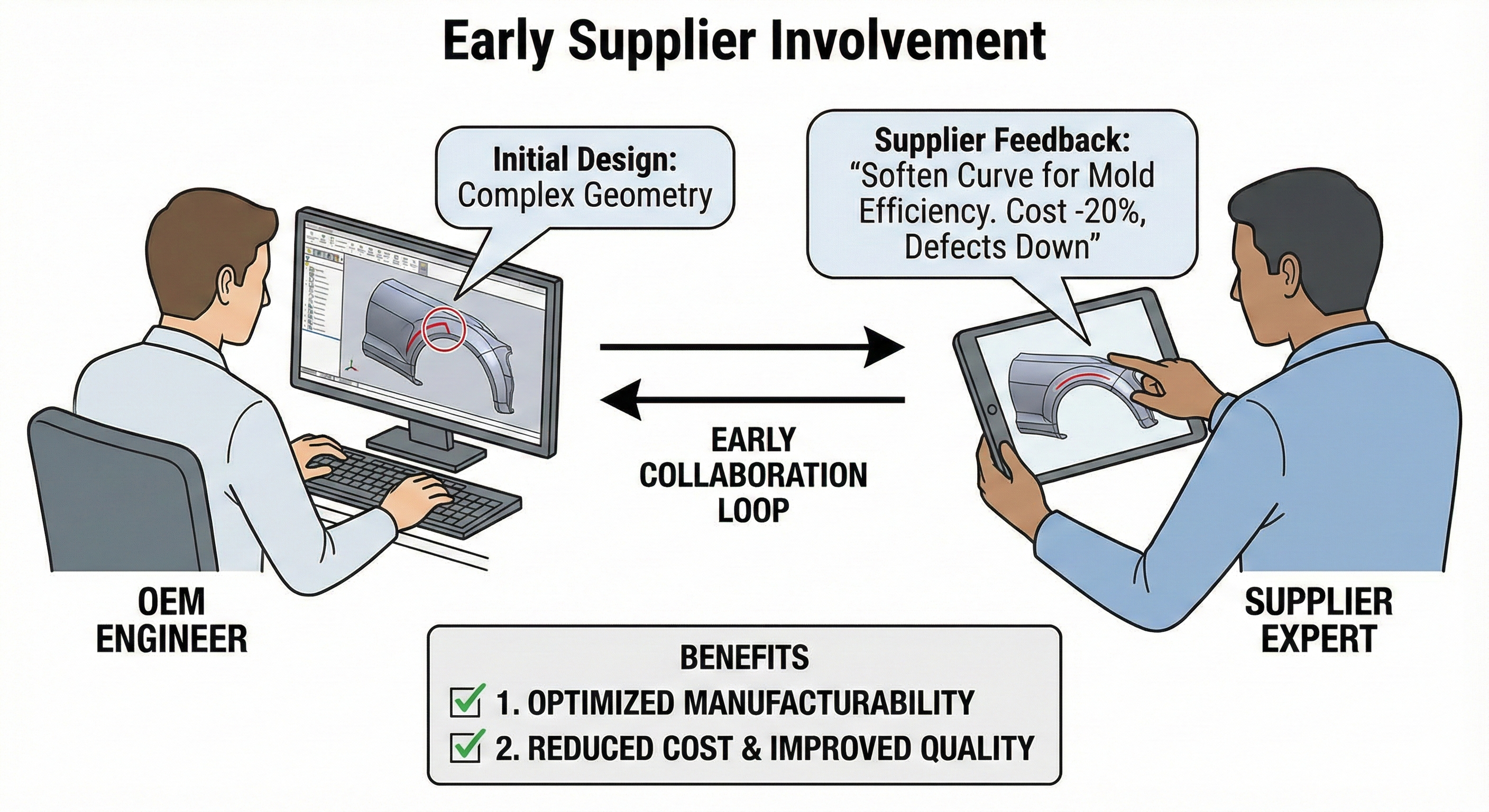

④ 협력사 조기 참여 (Early Supplier Involvement): 부품을 실제로 제작하는 협력사의 노하우도 이 단계에서 적극적으로 반영됩니다. 완성차(OEM) 엔지니어가 그린 도면을 바탕으로, 협력사는 "이 부근의 곡률을 조금만 완만하게 해주면 금형 제작 비용이 20% 줄고 불량률도 낮아집니다"와 같은 피드백을 제공합니다. 이는 차량 전체의 원가 경쟁력과 품질을 동시에 잡는 중요한 협업 프로세스입니다.

SE 활동을 통해 도출된 수많은 수정 요구사항(Point of improvement)은 다시 앞 단계의 엔지니어링 루프로 돌아갑니다. 설계자는 공장의 요구를 반영하여 도면을 수정하고, 수정된 도면은 다시 DMU와 CAE를 통해 공간 간섭과 성능 목표를 재검증받는 것이죠. 이처럼 설계-성능 검증-생산성 검토가 유기적으로 맞물려 돌아가며 모든 부서의 'OK' 사인이 모였을 때, 비로소 도면은 완성된 것으로 간주됩니다.

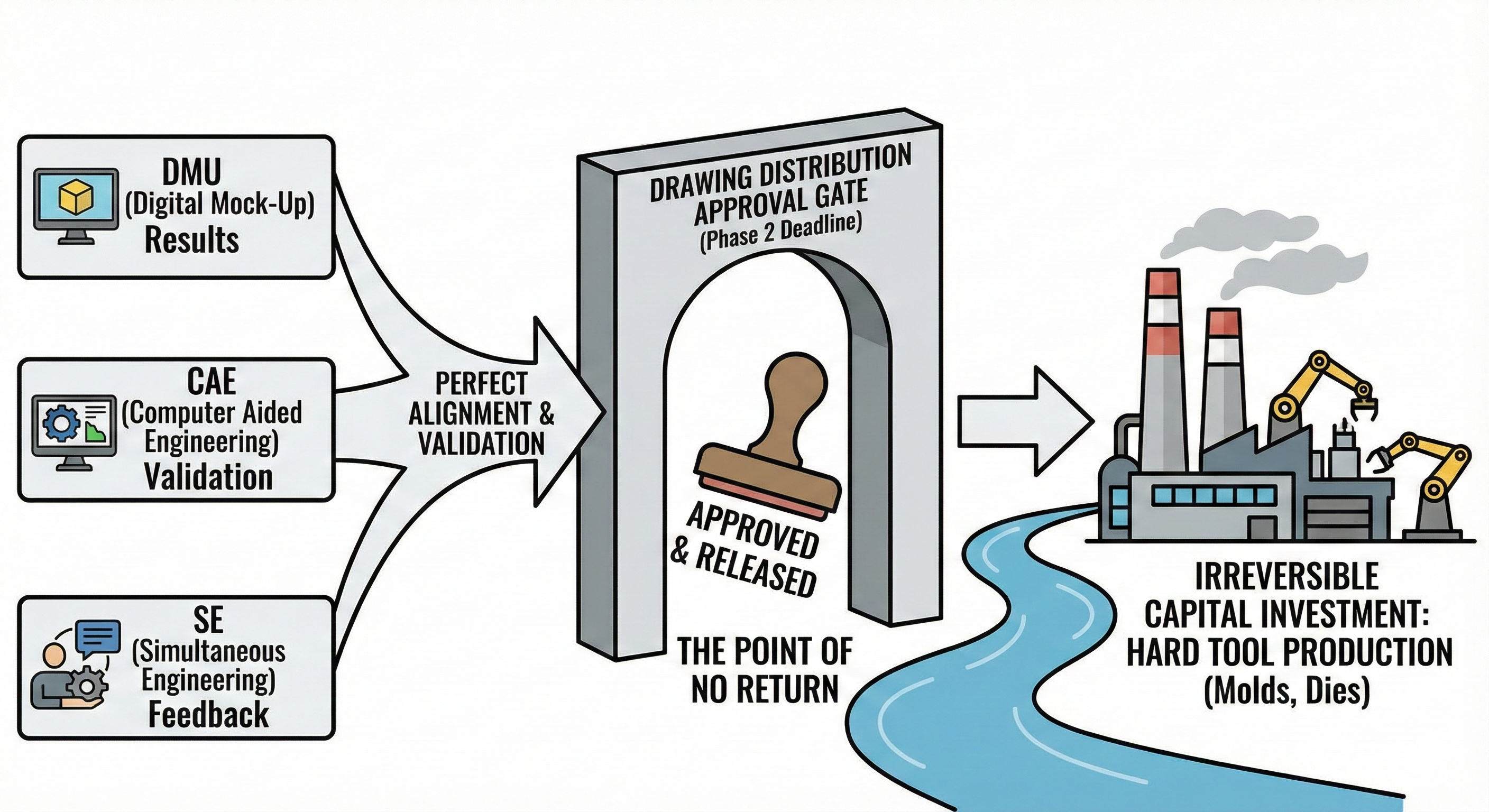

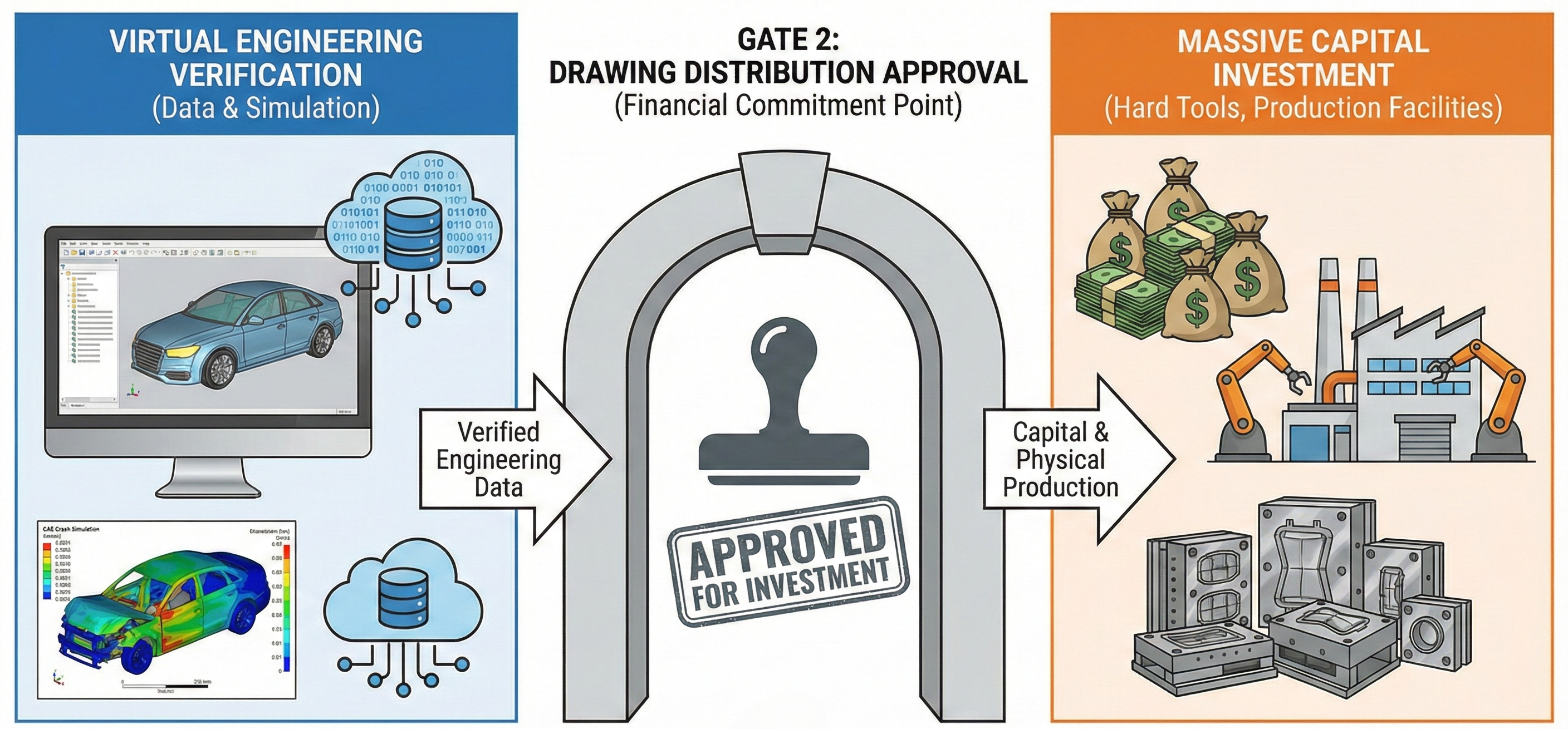

[GATE 2] 도면 배포 승인 (Design Release Gate)

Phase 2의 종착지인 도면 배포 승인은 자동차 개발 프로세스에서 돌아올 수 없는 강을 건너는 지점입니다. 이 단계는 단순히 서류에 도장을 찍는 행위가 아니라, 연구소에서 완성한 디지털 데이터가 큰 자본이 투입되는 양산 금형(Hard Tool) 제작으로 이어질 만큼 완벽한지를 확정하는 자리이기 때문이죠. 이 관문을 통과하기 위해서는 앞서 수행한 엔지니어링 루프(DMU, CAE)와 생산성 피드백(SE)의 결과가 완벽하게 정합성을 이루어야 하며, 주요 통과 기준은 다음과 같습니다.

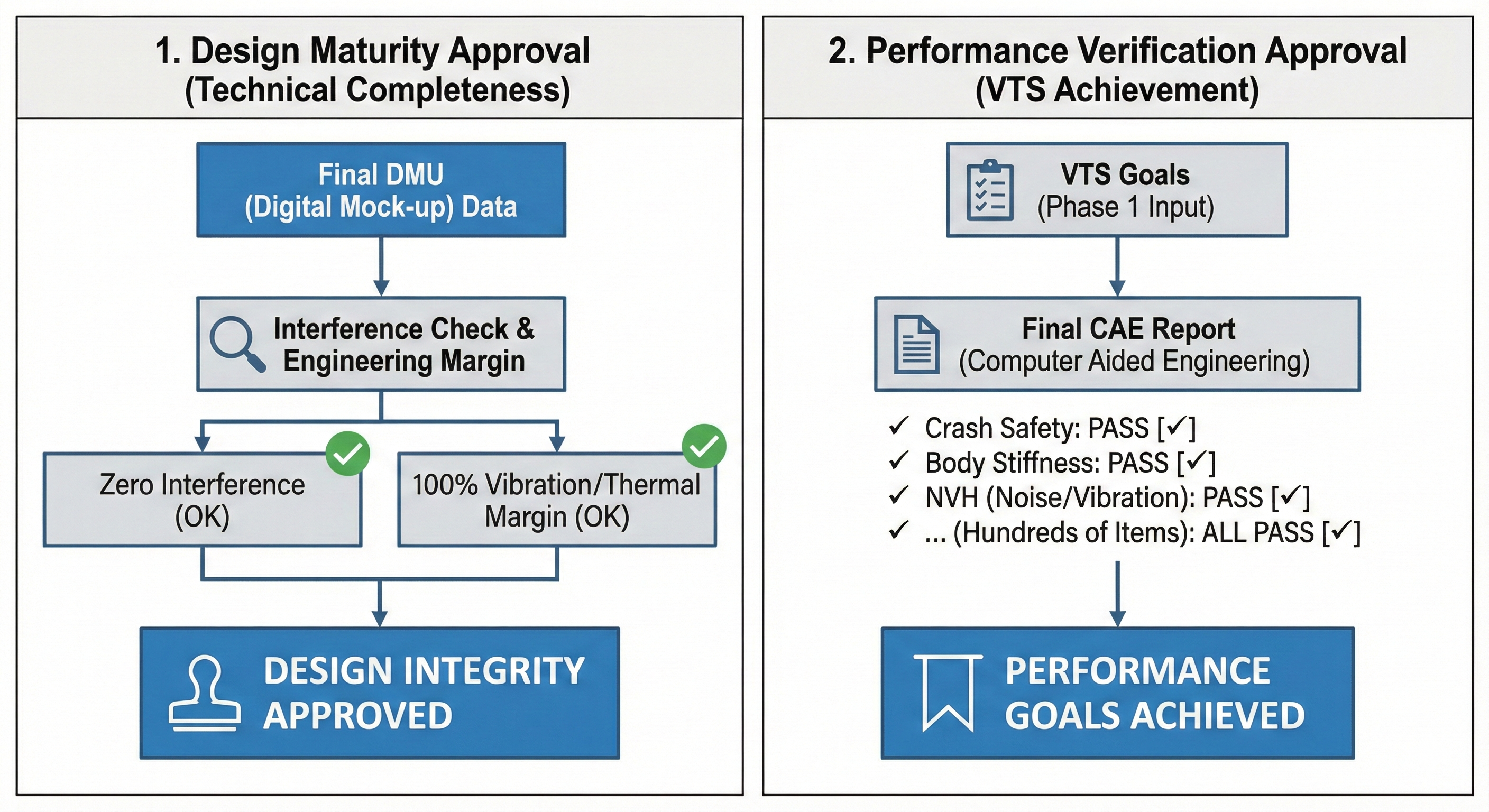

① 설계 무결성 승인 (Design Maturity): 가장 먼저 확인하는 것은 데이터의 기술적 완성도입니다. 앞서 반복했던 DMU(디지털 목업)의 최종 결과물을 기반으로, 시스템상 모든 부품 간 간섭이 'Zero'여야 하며, 진동 및 열 변형을 고려한 공학적 여유량이 100% 확보되었음이 승인되어야 합니다.

② 목표 성능 달성 승인 (Performance Verification): Phase 1에서 수립한 VTS(차량 기술 사양서) 목표치를 실제로 구현했는지 확인합니다. 최종 CAE(컴퓨터 해석) 리포트 상에서 충돌 안전, 차체 강성, NVH(소음/진동) 등 수백 가지 항목이 모두 'Pass' 상태여야 합니다.

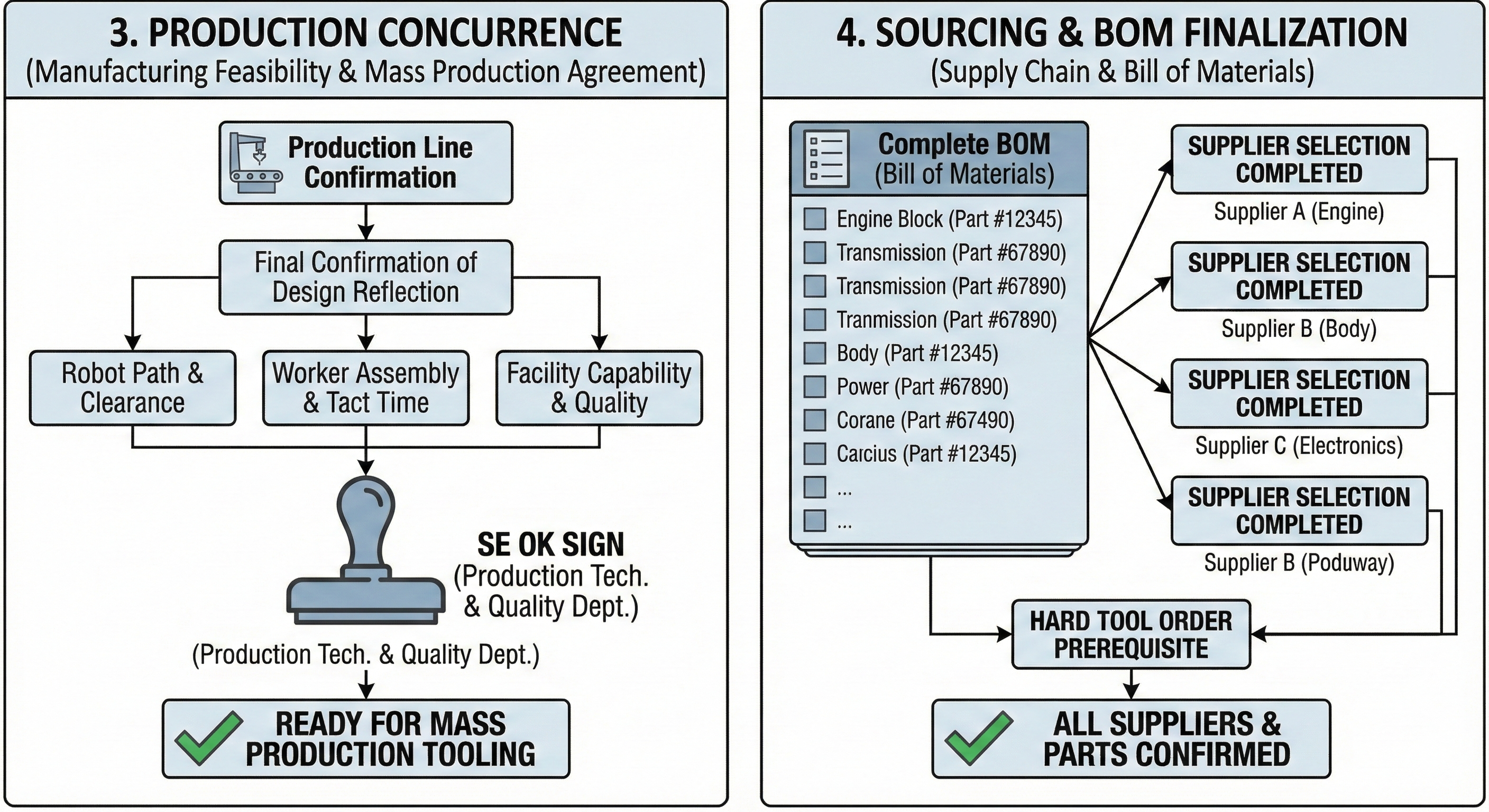

③ 제조 타당성 및 양산 합의 (Production Concurrence): 공장의 생산 라인이 "이 설계대로라면 불량 없이 목표 수량을 만들어낼 수 있다"고 공식적으로 확정하는 단계입니다. 로봇의 작업 경로, 작업자의 조립성, 설비의 택트 타임(Tact Time) 등 현장의 모든 변수가 설계에 반영되었음을 최종 컨펌받는 과정으로, 생산기술 및 품질 부서로부터 SE OK 사인을 받아야 합니다.

④ 공급망 및 BOM 확정 (Sourcing & BOM): 차량을 구성하는 수만 개의 부품 리스트인 BOM(Bill of Materials)과 이를 공급할 주체가 명확해야 합니다. 모든 부품에 대한 협력사 선정이 완료되어야 합니다. 금형을 발주하고 부품을 만들어낼 업체가 정해지지 않은 상태에서는 다음 단계로 진입할 수 없습니다.

결국 Gate 2(도면 배포 승인)는 가상 세계에서 검증한 엔지니어링 데이터를 기반으로 실제 수천억 원의 자본 투입으로 이어지는 공학적 결단의 순간입니다. 다음 포스팅에서는 이렇게 확정된 도면을 바탕으로 실물 차를 제작하여 극한의 환경에서 부수고 달리며 설계가 옳았음을 증명하는 [Phase 3. 시작 및 검증] 단계에 대해 다뤄보겠습니다.

자동차 개발 프로세스, 기획에서 양산(SOP)까지 마스터 플랜 NPDS

지난 포스팅까지 견적서(RFQ)를 제출하고 부품을 양산(SOP)하기까지의 개발 프로세스를 정리했었지만 이번 포스팅부터는 OEM(완성차) 관점에서 자동차 개발의 전체 프로세스, 그러니까 상품 기획

carwithmc.tistory.com

[자동차 개발 프로세스] Ch 1. 상품 기획과 VTS: 엔지니어링의 헌법을 제정하다

자동차 개발은 디자이너의 스케치북이나 엔지니어의 CAD 모니터에서 시작되지 않습니다. 냉철한 비즈니스 계산기가 두드려지는 회의실에서 시작됩니다. 아무리 공학적으로 뛰어난 자동차라도

carwithmc.tistory.com

'Engineering > 자동차 개발 프로세스' 카테고리의 다른 글

| [자동차 개발 프로세스] Ch 3-2. 차량 시험 평가와 설계 검증 및 확정 (0) | 2026.01.03 |

|---|---|

| [자동차 개발 프로세스] Ch 3-1. 시작차 제작, 테스트 뮬과 T-Car (Trial Car) (0) | 2025.12.29 |

| [자동차 개발 프로세스] Ch 1. 상품 기획과 VTS: 엔지니어링의 헌법을 제정하다 (0) | 2025.12.16 |

| 자동차 개발 프로세스, 기획에서 양산(SOP)까지 마스터 플랜 NPDS (0) | 2025.12.15 |

| APQP란? 자동차 신제품 품질 기획 5단계와 5대 코어툴(PPAP, FMEA) (0) | 2025.10.22 |