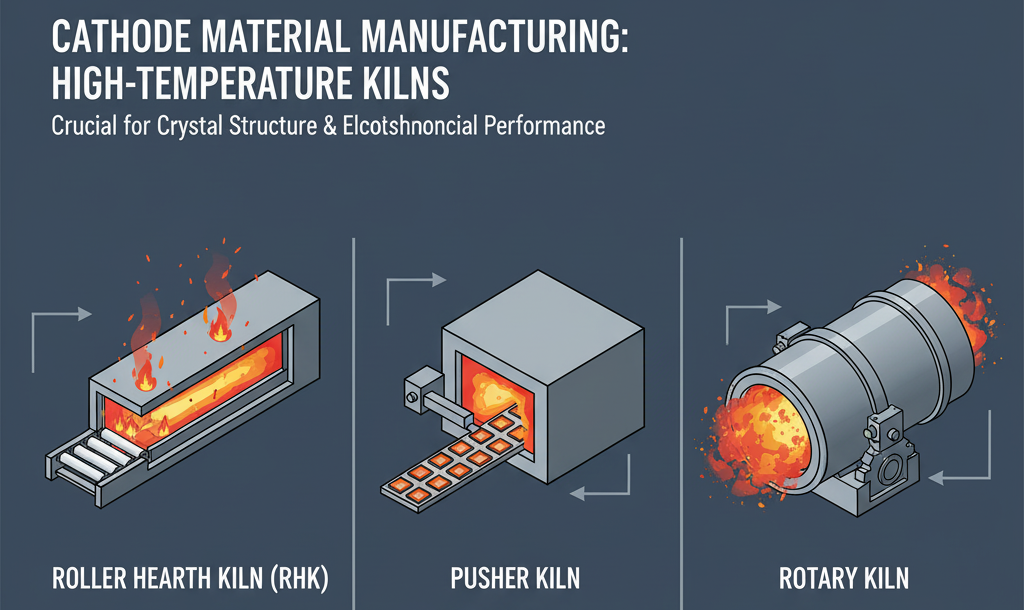

양극재 제조에서 필수적인 고온 열처리 설비인 소성로는 재료의 결정 구조와 전기화학적 성능을 결정짓는 핵심 설비입니다. 여기서는 롤러 하스 킬른(RHK), 푸셔 킬른, 회전로 각 소성로의 의미, 작동 원리, 주요 특징과 사용 목적을 균일한 구조로 정리하여 심층적으로 이해할 수 있게 설명합니다.

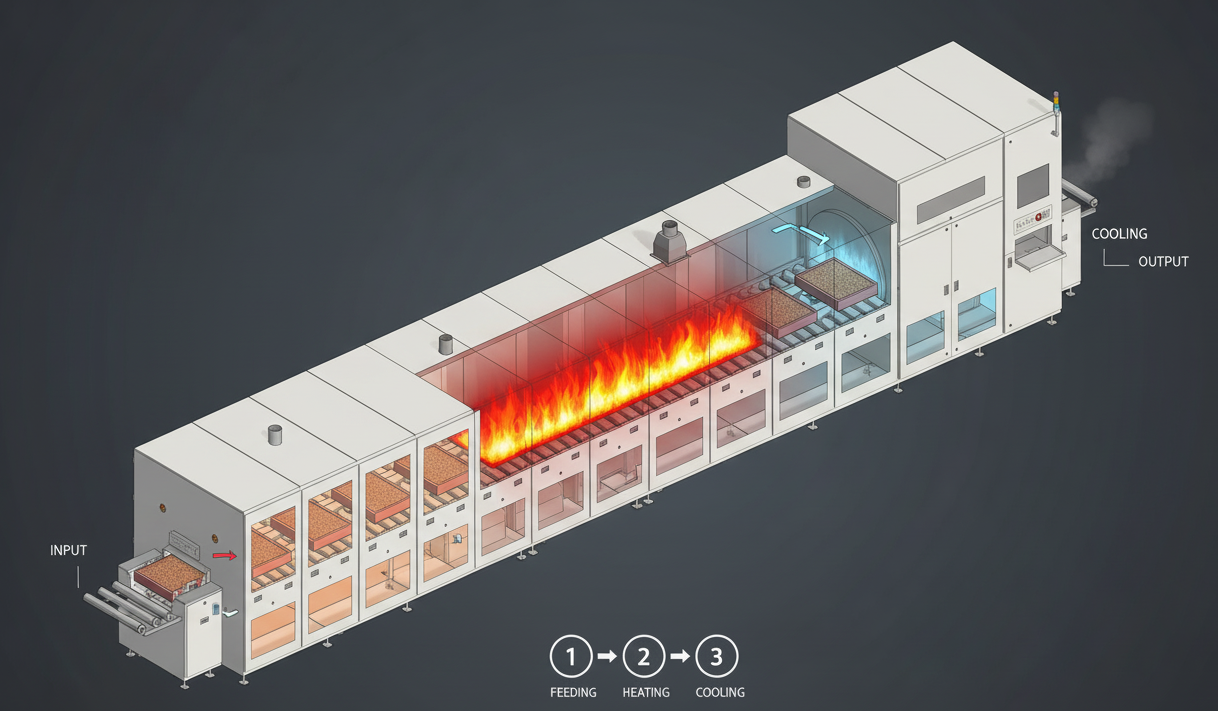

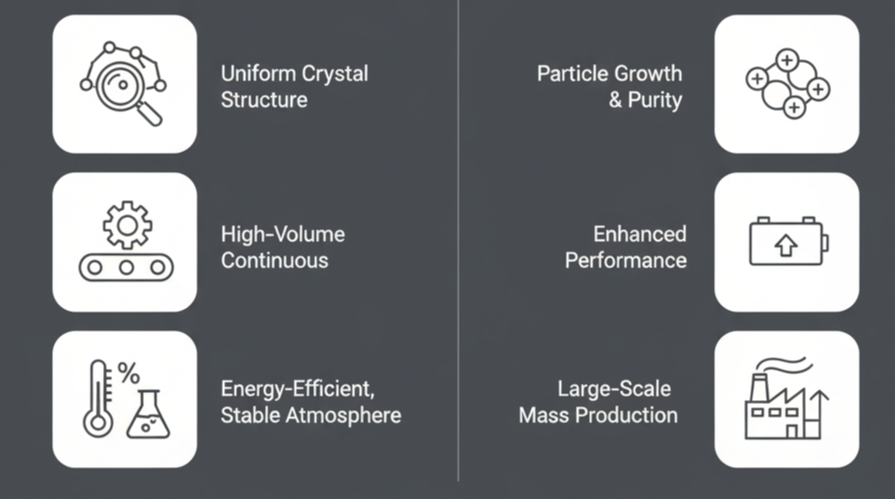

롤러 타입 소성로 (Roller Hearth Kiln, RHK)

롤러 타입 소성로는 내부에 다수의 회전 롤러(hearth 역할)를 설치하여, 롤러 위에 양극재 전구체가 담긴 내화갑을 올려놓고 연속해서 반송하며 가열하는 연속식 소성 설비입니다. 금속이나 내화물 롤러가 균일하게 회전하며 시료를 이동시키고, 구획된 온도 구역을 따라 일정 온도로 가열하는 고정밀 온도 제어가 가능해 양극재와 같은 고품질 소재 가공에 적합합니다.

롤러 타입 소성로의 작동 원리는 마치 컨베이어 벨트 위에서 피자를 굽는 오븐과 같습니다. 내부에서는 금속이나 내화물로 만든 여러 개의 롤러가 연속해서 돌아가는데, 이 위에 양극재가 들어있는 새거(용기)를 위에 올려놓으면, 천천히 굴러가면서 온도가 다른 여러 구역을 지나가게 됩니다. 각 구간마다 온도가 다르게 설정되어 있어, 천천히 예열되고, 이어서 고온 구간에서 빠르게 구워지며, 마지막으로 냉각 구간을 지나 완성되는 것이죠.

여기서의 핵심은 롤러가 직접 새거를 굴리기 때문에 열이 빠르게 전해지고, 온도 차이가 적어 전구체가 균일하게 소성됩니다. 또 다른 장점으로 연속적으로 빠른 속도로 이동시켜도 고른 가열이 가능해 단시간, 대용량 소성도 가능합니다.

주요 특징과 사용 목적

- 고정밀 온도 제어로 결정 입자 크기와 구조 균일성 확보

- 연속 운전이 가능해 고용량 양산에 적합

- 열효율이 높고 환경 제어가 용이하여 에너지 효율과 제품 품질 보장

- 양극재 전구체의 결정립 성장, 불순물 제거, 화학적 반응을 최적화하는 데 주로 사용됨

- 생산 규모가 크고 균일한 품질이 필요한 상용 양극재 대량 생산에 많이 활용

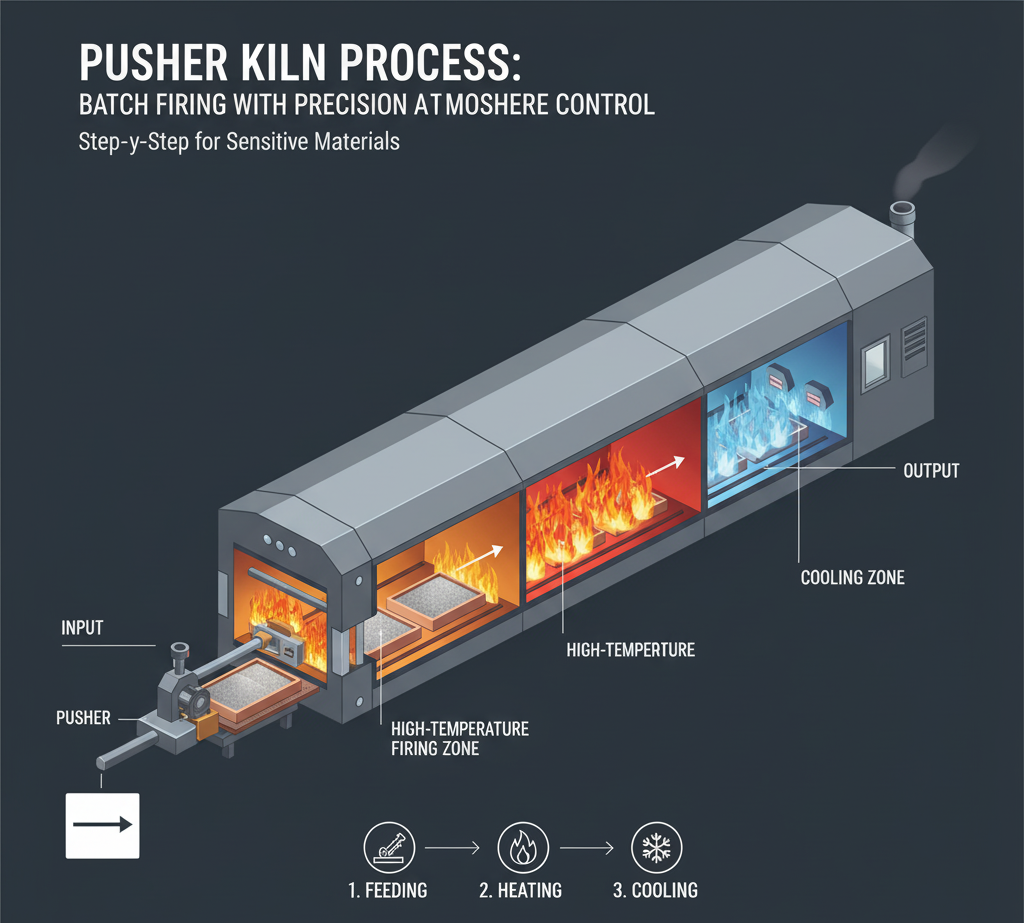

푸셔 킬른 (Pusher Kiln)

푸셔 킬른은 카트나 내화물 용기를 하나씩 소성로 챔버 내부에 밀어 넣고, 일정 체류 시간을 거쳐 다른 쪽에서 밀어내는 방식의 배치식 소성 설비입니다. 밀폐된 챔버 내에서 온도와 분위기를 엄격히 제어할 수 있어 고품질, 민감한 소재 소성에 적합합니다.

푸셔 킬른은 마치 식당에서 손님이 좌석에 앉아 식사를 하는 것처럼, 카트에 담긴 제품을 소성로 내부에 밀어 넣고(step by step), 일정 시간이 지나면 다시 밀어내는 방식입니다. 롤러 타입처럼 계속 굴러가는 것이 아니라, 한 번에 딱 하나씩 칸막이 안에서 가열됩니다. 각 칸막이 또는 온도 구역이 다르게 설정되어 순서대로 통과하며 밀폐된 챔버라 산소 농도나 가스 환경도 자유롭게 조절할 수 있어, 고가의 민감한 소재를 처리하기에 적합합니다. 제품이 일정 시간 동안 구워진 뒤, 다음 칸으로 이동하는 시스템이라고 볼 수 있습니다.

주요 특징과 사용 목적

- 배치 단위 체류 시간 엄격 제어로 열처리 균일성 극대화

- 밀폐 챔버로 가스 분위기(산소, 질소 등) 엄격 제어 가능

- 소량, 고가치 재료 및 다양한 제품 소규모 생산에 최적

- 연구개발 단계 또는 다품종 소량 생산 환경에 활용 빈도 높음

- 니켈 함량이 높거나 결정 성장이 민감한 프리미엄 양극재 제조에 주로 적용

회전로 (Rotary Kiln)

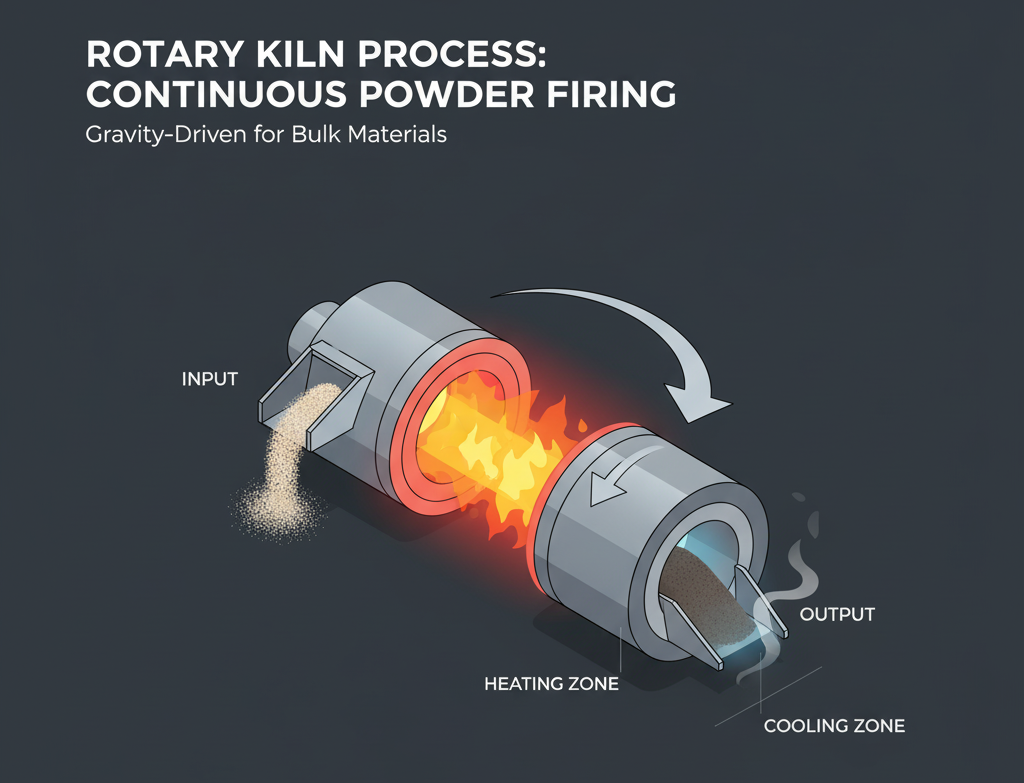

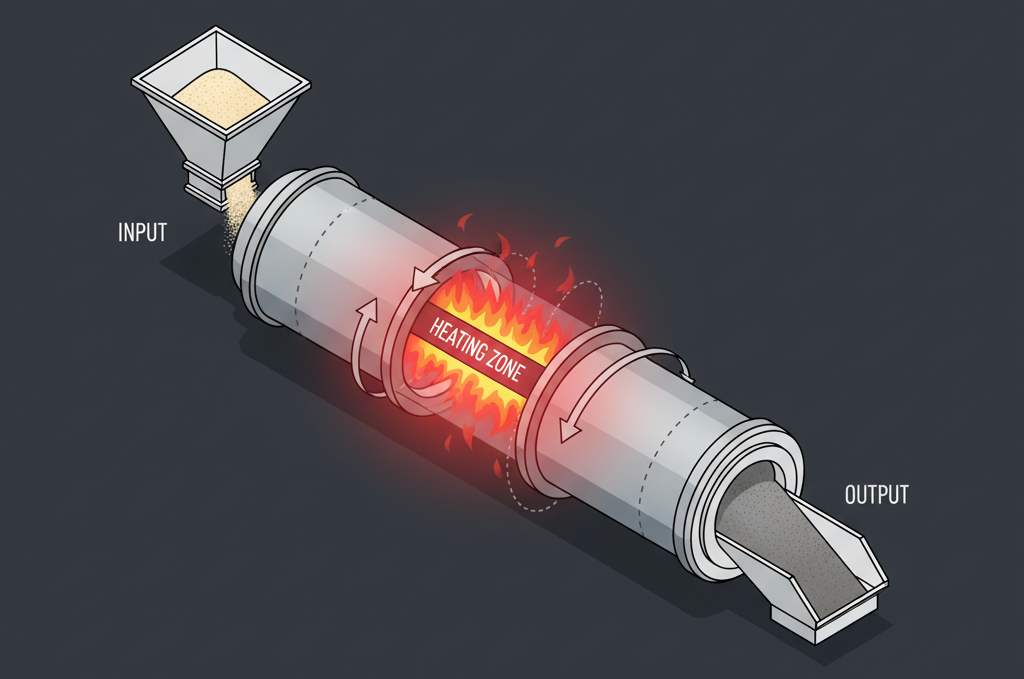

회전로는 경사진 원통형 내화물 챔버를 천천히 회전시켜 원료를 외부에서 내부로 굴려서 열처리하는 연속식 소성로입니다. 중력과 회동에 의해 원료가 내부를 이동하면서 연속적으로 고온 처리가 이루어집니다. 주로 벌크 분말이나 입상 형태 원료를 처리하는 데 적합합니다.

회전로는 거대한 기울어진 난로 안에 긴 통이 천천히 회전하는 구조입니다. 이 회전하는 원통 안에 원료를 넣으면, 원통이 회전하고 약간 기울어져 있기 때문에 재료가 안에서 굴러내려가며 이동합니다. 이동하면서 열이 가해지고, 원재료가 고르게 열을 받도록 계속 섞이고 굴러갑니다. 마치 커다란 롤러에서 반죽이 굴러가면서 익는 모습을 상상하시면 됩니다. 전체 공정이 연속적이긴 하지만 다만 내부 온도를 단계적으로 조절하기 어렵다는 단점이 있습니다.

주요 특징과 사용 목적

- 대용량 연속 처리 가능으로 대규모 생산에 적합

- 원료 혼합 및 전단 작용으로 소성 균일성 및 품질 향상

- 다양한 원료/소재 형태 처리 가능 (분말, 과립, 벌크)

- 상대적으로 간단한 구조로 유지보수 용이성 높음

이처럼 각 소성로는 재료의 이동 방식과 공간 구성이 다르며, 이를 통해 소성 시간, 품질 균일성, 생산 규모에 최적화를 이룹니다.

이차전지 양극재 제조 공정, 전구체에서 배터리 양극재를 만드는 과정

이차전지의 핵심 소재 중 하나인 양극재(cathode material)의 제조 공정에 대해 다뤄보겠습니다. 양극재는 배터리 성능을 결정하는 중요한 요소이며, 특히 리튬이온 배터리의 출력, 에너지 밀도, 수

carwithmc.tistory.com

이차전지 전구체 알아보기: 역할과 특성, 단결정 및 다결정 구조, 제조 공정

이차전지의 전구체(precursor)는 양극재를 제조 하기 위한 물질로 전구체의 특성과 품질에 따라 양극재 및 배터리의 성능(용량, 수명, 안정성 등)이 달라집니다. 전구체의 뜻과 종류

carwithmc.tistory.com

'Engineering > Electric Vehicle' 카테고리의 다른 글

| 전기차 배터리 열폭주 방지 기술 및 자동차 보험료 할인 정리 (0) | 2026.01.05 |

|---|---|

| 전기차 중고차 가격 방어의 핵심, 배터리 인증제와 BMS 데이터 (1) | 2026.01.01 |

| 파워트레인 구조부터 친환경성까지, 전기차와 내연기관차 차이점 비교 (0) | 2025.05.12 |

| 고체전해질 기반 전고체 배터리 구조와 제조 기술 및 공정별 과제 정리 (0) | 2025.05.05 |

| 2차전지 음극재 인조흑연 생산 공정 정리, 소재와 장비까지 (0) | 2025.04.07 |