이차전지의 핵심 소재 중 하나인 양극재(cathode material)의 제조 공정에 대해 다뤄보겠습니다. 양극재는 배터리 성능을 결정하는 중요한 요소이며, 특히 리튬이온 배터리의 출력, 에너지 밀도, 수명, 안정성 등에 직접적인 영향을 미칩니다. 양극재를 만들기 위해서는 전구체(precursor)라는 중간 물질을 기반으로 리튬을 첨가한 후, 소성(sintering)이라는 고온 열처리 과정을 거쳐 최종적인 결정 구조를 형성해야 합니다. 이 과정이 제대로 수행되지 않으면, 배터리의 성능이 저하되거나 충방전 과정에서 열화(degradation)가 빠르게 진행될 수 있습니다.

양극재 제조 공정 순서

(1) 리튬 원료 혼합

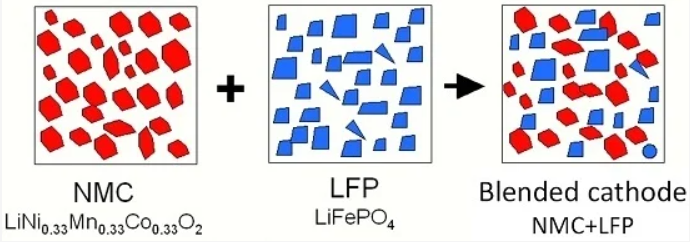

- 전구체(Precursor Material)와 리튬 원료(Li₂CO₃ 또는 LiOH) 를 혼합하는 공정으로, NCM(니켈, 코발트, 망간), NCA(니켈, 코발트, 알루미늄), LFP(리튬 인산철) 등 전구체의 조성에 따라 적절한 비율로 리튬을 섞습니다. 혼합 방식은 습식 또는 건식으로 나뉘며 리튬을 최대한 균일하게 분포시키는 것이 중요합니다.

- 습식 혼합: 용매를 사용하여 혼합 후 건조하는 방식

- 건식 혼합: 분체 상태에서 직접 혼합하는 방식으로 공정이 단순하지만 균일한 혼합이 어려울 수 있음

(2) 1차 소성 (전소성, Pre-sintering)

- 혼합한 원료에 고열을 가해 리튬과 전구체 간의 초기 반응을 유도하고 가스 방출을 최소화하여 균일한 구조를 형성하게 하는 공정 입니다. 소성로, 로터리 킬른(Rotary Kiln), 박스형 전기로(Box Furnace)등의 장비를 사용하며, 1차 소성이 끝나면 입자 내부에서 반응이 시작되지만 아직 완전한 결정 구조는 형성되지 않은 상태입니다.

- 소성 온도: 400~900°C

- 소성 시간: 5~15시간

- 급기: 산소 또는 공기 분위기, 공정 중 산소를 공급하여 산화 상태를 유지할 수 있도록 함

(3) 분쇄 및 2차 혼합 (Post-Milling & Secondary Mixing)

- 1차 소성이 끝난 원료는 입자들이 응집되어 있어 이를 균일하게 분쇄하는 과정이 필요합니다. 볼밀(Ball Mill) 또는 제트밀(Jet Mill)을 이용해 입자를 적절한 크기로 조정하며, 이 과정에서 추가적인 원소(예: Mg, Al 등)를 도핑(Doping)할 수도 있습니다.

(4) 2차 소성 (최종 소성, Final Sintering)

- 원료를 또 한 번 고온에서 가열하여 결정 구조를 형성하게 합니다. 1차 소성과 비슷하게 소성로, 로터리 킬른(Rotary Kiln), 박스형 전기로(Box Furnace)등의 장비를 사용하지만 시간 및 급기 유틸리티 등의 조건은 다를 수 있습니다. 최종적으로 양극재의 결정 구조가 안정화되고, 전기화학적 특성이 최적화됩니다.

- 소성 온도: 400~900°C

- 소성 시간: 5~15시간

- 급기: 산소 또는 공기 분위기, 공정 중 산소를 공급하여 산화 상태를 유지할 수 있도록 함

(5) 냉각 (Cooling & Conditioning)

- 고온에서 소성된 양극재를 냉각하는 과정으로 냉각 속도에 따라 결정 구조의 안정성이 달라질 수 있습니다.

- 급속 냉각: 결정 구조가 단단해지지만 응력이 커질 수 있음

- 저속 냉각: 응력이 완화되어 안정적인 결정 구조 형성 가능

(6) 분쇄 및 분급 (Milling & Classification)

- 소성 후 입자 크기를 최적화하기 위해 다시 한 번 분쇄 하고, 분쇄된 분립체의 분포를 균일하게 하기 위해 분급 과정을 공정을 거칩니다.

(7) 표면 코팅 (Surface Coating, 선택적 공정)

- 양극재에 따라 표면을 코팅하는 경우도 있습니다. 예를들어 LFP나 NCM과 같은 양극재는 Al₂O₃, ZrO₂ 등으로 표면 코팅을 하면 수명이 향상됩니다.

- 코팅 방식: 용액 코팅 (Solution Coating), 기상 증착법 (Atomic Layer Deposition, ALD) 등

(8) 최종 포장 및 이송 (Final Packing & Transport)

- 제조된 양극재는 진공 이송(Vacuum Transfer), 스크류 컨베이어(Screw Conveyor), 에어 리프트 시스템(Air Lift System) 등을 통해 운송하며, 습기 및 산소 차단을 위한 특수 포장 후 배터리 제조 라인으로 출하됩니다.

'Engineering > Electric Vehicle' 카테고리의 다른 글

| 2차전지 음극재 인조흑연 생산 공정 정리, 소재와 장비까지 (0) | 2025.04.07 |

|---|---|

| 전기차 이차전지 생산 과정, 배터리 제조 공정 알아보기 (0) | 2025.03.11 |

| 이차전지 전구체 알아보기: 역할과 특성, 단결정 및 다결정 구조, 제조 공정 (2) | 2025.02.03 |

| 이차전지 핵심소재 음극재 알아보기, 음극재의 역할과 특징 그리고 종류 (0) | 2024.12.11 |

| 이차 전지 배터리 형태에 따른 특징 비교 - 원통형, 각형, 파우치형 장단점 (1) | 2024.10.14 |