이차전지의 전구체(precursor)는 양극재를 제조 하기 위한 물질로 전구체의 특성과 품질에 따라 양극재 및 배터리의 성능(용량, 수명, 안정성 등)이 달라집니다. 전구체의 뜻과 종류, 그리고 전구체의 특성을 결정하는 요소에 대해 알아봅시다.

전구체(前驅體, precursor)의 정의와 양극재 전구체의 역할

전구체란 어떤 화학반응 등을 통해 특정 물질을 만들려고 할 때, 최종적으로 얻을 수 있는 특정 물질이 되기 바로 이전 단계의 물질을 의미하며 전구 물질이라고도 합니다. 리튬이온 배터리에서 전구체는 양극재의 원료가 되는 물질로 니켈(Ni)·코발트(Co)·망간(Mn), 알루미늄(Al) 등을 주로 사용하여, 어떤 활물질을 사용하느냐에 따라 그 성능과 용도가 달라집니다.

양극재의 전기화학적 특성(에너지 밀도, 출력, 수명 등)을 좌우하는 니켈(Ni), 코발트(Co), 망간(Mn), 알루미늄(Al) 등 금속 조성은 이미 전구체에서 결정되며, 이 전구체에 리튬을 더하면 배터리의 핵심 소재인 양극재가 되는 것이죠. 금속 조성 비율 뿐만 아니라 전구체의 입자 크기 및 형태, 결정 구조, 혼합 균일성 또한 양극재의 물리적, 전기화학적 성능에 영향을 줍니다.

전구체의 분류, 대립경과 소립경

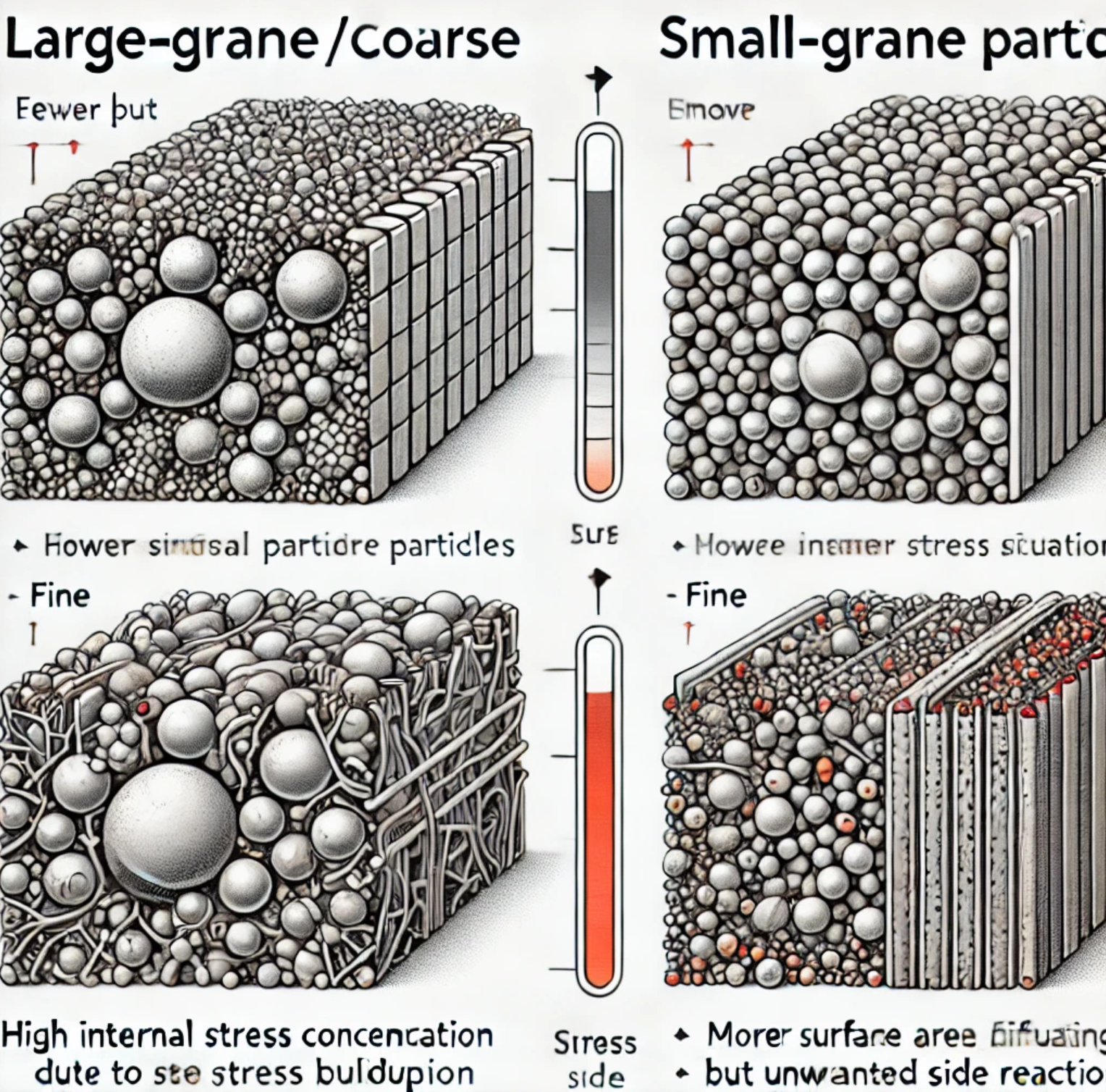

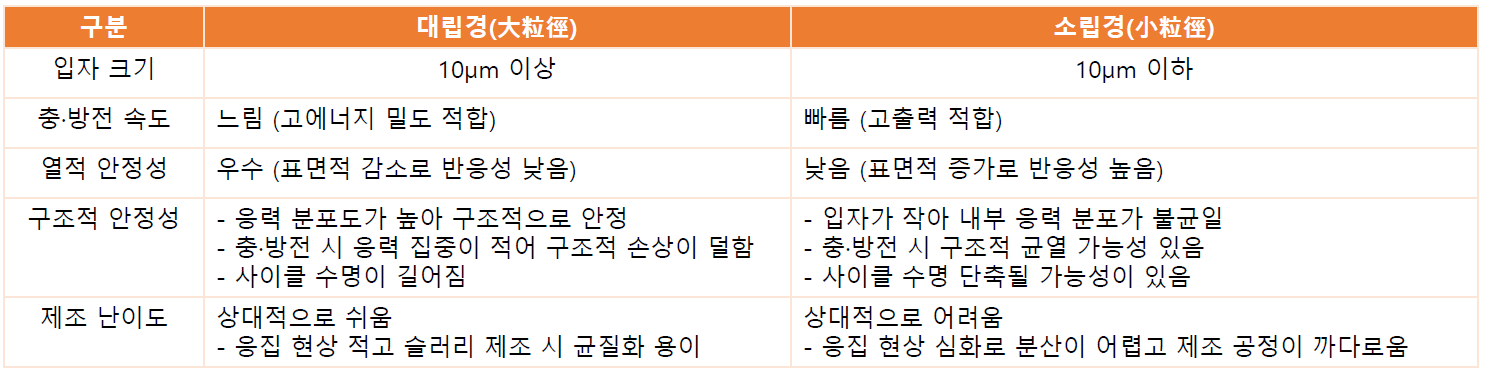

전구체는 입자 크기에 따라 대립경과 소립경으로 구분할 수 있으며 평균 입자의 크기가 10µm 이하(5~10µm)는 소립경,

10µm 이상(10~20µm)은 대립경이라고 합니다. 입자의 크기로 인해 그 성질도 달라지는데요, 대립경은 상대적으로 크기가 커서 충 · 방전 속도도 느리고 열적 안정성도 높은 반면 소립경은 충·방전 속도가 빠르고 표면 반응성이 높아 고온 환경에서 분해 위험도 큰 편입니다. 대립경과 소립경의 특징을 정리하자면 아래와 같습니다.

소립경과 대립경을 구분해서 비교하기는 했지만 일반적으로는 대립경과 소립경 7:3 ~ 8:2 비율로 두 입자를 섞어 사용합니다. 대립경 사이 사이에 작은 소립경을 채워 넣는 방식이며, 입자가 작을수록 더 많은 에너지를 저장할 수 있고, 더 빠른 전기 반응을 일으킬 수 있기 때문에 고용량⋅고출력의 배터리 수요 증가에 따라 소립경 사용량도 점차 증가하는 추세입니다.

전구체 제조 공정

전구체는 공침 및 세척, 건조 등 다양한 화학 반응을 통해 혼합물에서 원하는 원료를 추출하는 방식으로 제조합니다. 일반적으로 아래와 같은 공정을 통해 전구체를 생산하며, 구성물과 양극재, 전구체 형태 등에 따라 제조 프로세스도 달라지게 됩니다.

1. 원료 용액 제조

- 니켈(Ni), 코발트(Co), 망간(Mn) 등의 금속 염(예: 황산염, 질산염)을 물에 용해 금속 이온 용액 제조

- 생산하려는 양극재에 따라 금속의 비율 조절 (ex: NCM622, NCM811 등)

2. 공침 반응

- 금속 용액과 함께 암모니아(NH₃) 용액 및 염기성(NaOH, KOH) 용액을 반응기에 주입

- 금속 이온과 OH⁻(수산화 이온)이 반응하여 금속 하이드록사이드(M(OH)₂)의 형태로 침전물이 생성됨

- 반응 조건: 균일한 입자가 형성되도록 pH 10~12 수준으로 유지 / 온도 40~60°C 사이 / 균일한 분산을 위해 강한 교반 필요

3. 세척 및 여과

- 공침 반응으로 생성된 침전물을 여과하여 분리한 뒤, 물로 세척하여 불순물 제거

- 고퀄리티 전구체 생산을 위해 세척 시 용액 내 잔여 이온(예: Na⁺, SO₄²⁻)을 확실히 제거해야함

4. 건조

- 세척한 침전물을 건조기로 옮겨 건조

- 일반적으로 100~200°C의 저온 건조를 통해 수분을 제거하고 고체 형태로 만듬

5. 분쇄 및 입도 제어

- 건조된 전구체를 분쇄하여 원하는 입자 크기(입도)로 생산

- 입도 제어는 양극재 제조 시 분산성과 전기화학적 특성에 영향을 미침

6. 전구체 품질 검사

- 입자 크기 및 분포, 화학 조성(Ni, Co, Mn의 비율), 불순물 함량 등 전구체 특성 확인을 위한 품질 검사

7. 양극재 제조로의 이송

- 리튬 원료(Li₂CO₃ 또는 LiOH)와 혼합되어 고온 열처리를 통해 최종 양극재(NCM, NCA 등)로 제조

'Engineering > Electric Vehicle' 카테고리의 다른 글

| 전기차 이차전지 생산 과정, 배터리 제조 공정 알아보기 (0) | 2025.03.11 |

|---|---|

| 이차전지 양극재 제조 공정, 전구체에서 배터리 양극재를 만드는 과정 (0) | 2025.02.06 |

| 이차전지 핵심소재 음극재 알아보기, 음극재의 역할과 특징 그리고 종류 (0) | 2024.12.11 |

| 이차 전지 배터리 형태에 따른 특징 비교 - 원통형, 각형, 파우치형 장단점 (1) | 2024.10.14 |

| 배터리 이차전지 양극재 종류 및 특징 비교 (LMO, LFP, NCM, NCA, NCMA) (0) | 2024.08.12 |