리튬이온 배터리의 구성 요소인 음극재는 리튬의 저장과 방출을 담당하는 핵심 소재이며, 그 중에서도 인조흑연은 높은 에너지 밀도와 긴 수명, 안정성 측면에서 주목받고 있습니다. 이번 포스팅에서는 인조흑연이 무엇인지, 어떻게 만들어지는지, 그리고 어떤 구조적 특성과 기술적 강점을 가지는지를 다뤄보고자 합니다.

인조흑연(Synthetic Graphite)

리튬이온 2차전지의 음극재로 사용되는 흑연은 크게 천연흑연과 인조흑연으로 구분됩니다. 천연흑연은 자연에서 채굴된 광석을 정제하여 사용하며, 결정성이 우수하고 비용이 저렴하다는 장점이 있지만, 입자 형태가 균일하지 않고 구조적 안정성이 떨어지는 단점이 있습니다.

반면 인조흑연은 석유계 피치 또는 침사 등의 탄소질 전구체를 고온 열처리하여 제조한 인공적인 결정성 탄소 재료로, 높은 순도와 균일한 구조, 우수한 전기전도성 및 수명을 가지며 반복 충방전 시 부피 팽창 억제 및 SEI 안정성 등에서 유리합니다. 이에 따라 고출력, 고수명 배터리에는 인조흑연이 선호되지만, 제조비용이 높고 에너지 소비량이 크다는 단점은 해결해야 하는 과제로 남아 있습니다.

인조흑연의 구조 및 구성

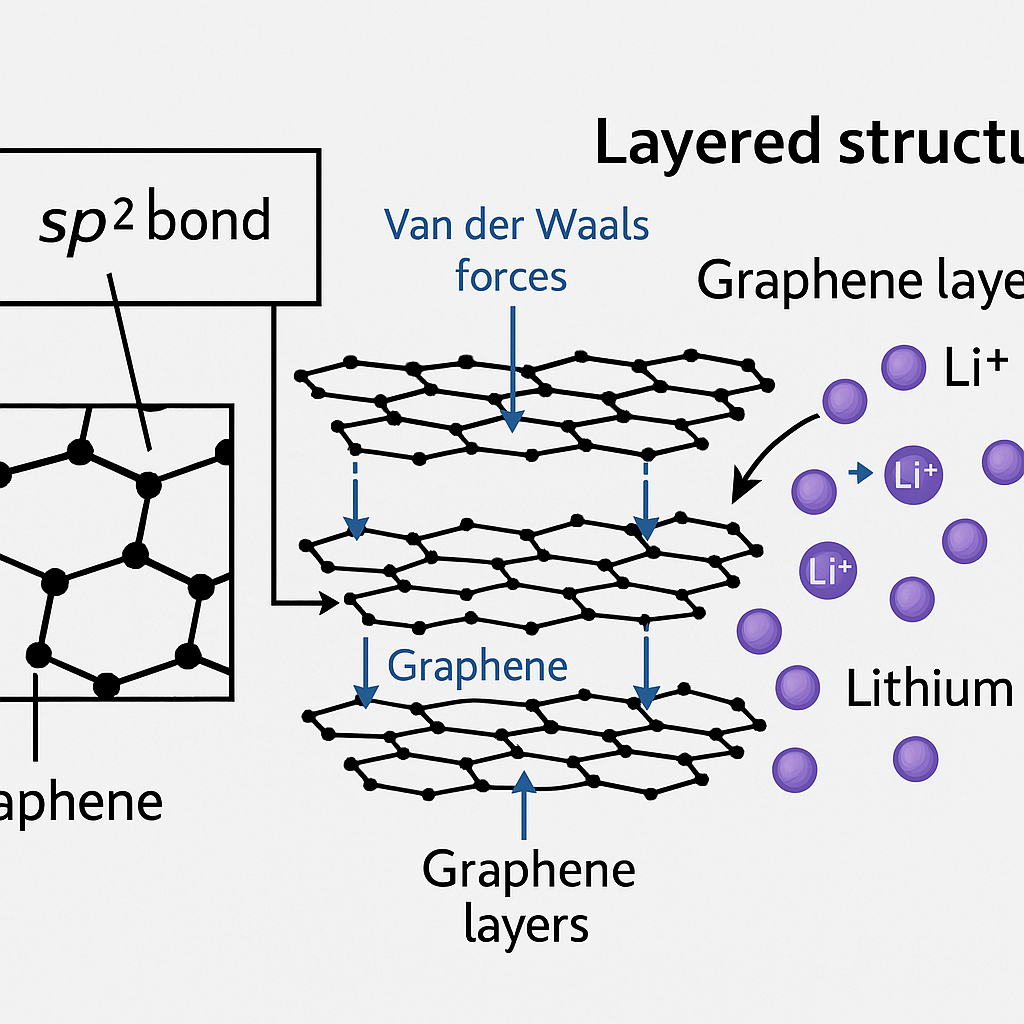

인조흑연은 sp² 결합을 이루는 탄소 원자들이 육각형 벌집 구조를 이루는 그래핀 층(graphene layer)으로 구성되어 있으며, 이러한 층들이 규칙적으로 쌓인 층상 구조(layered structure) 를 가집니다. 각 그래핀 층은 반데르발스 힘에 의해 느슨하게 결합되어 있어, 리튬 이온이 층 사이로 자유롭게 삽입되고 탈리되는 특성을 가집니다. 이러한 구조 덕분에 인조흑연은 우수한 전기전도성, 높은 구조 안정성, 양호한 리튬 확산성을 발현할 수 있으며, 이는 음극재로서의 성능을 결정짓는 핵심 요소입니다.

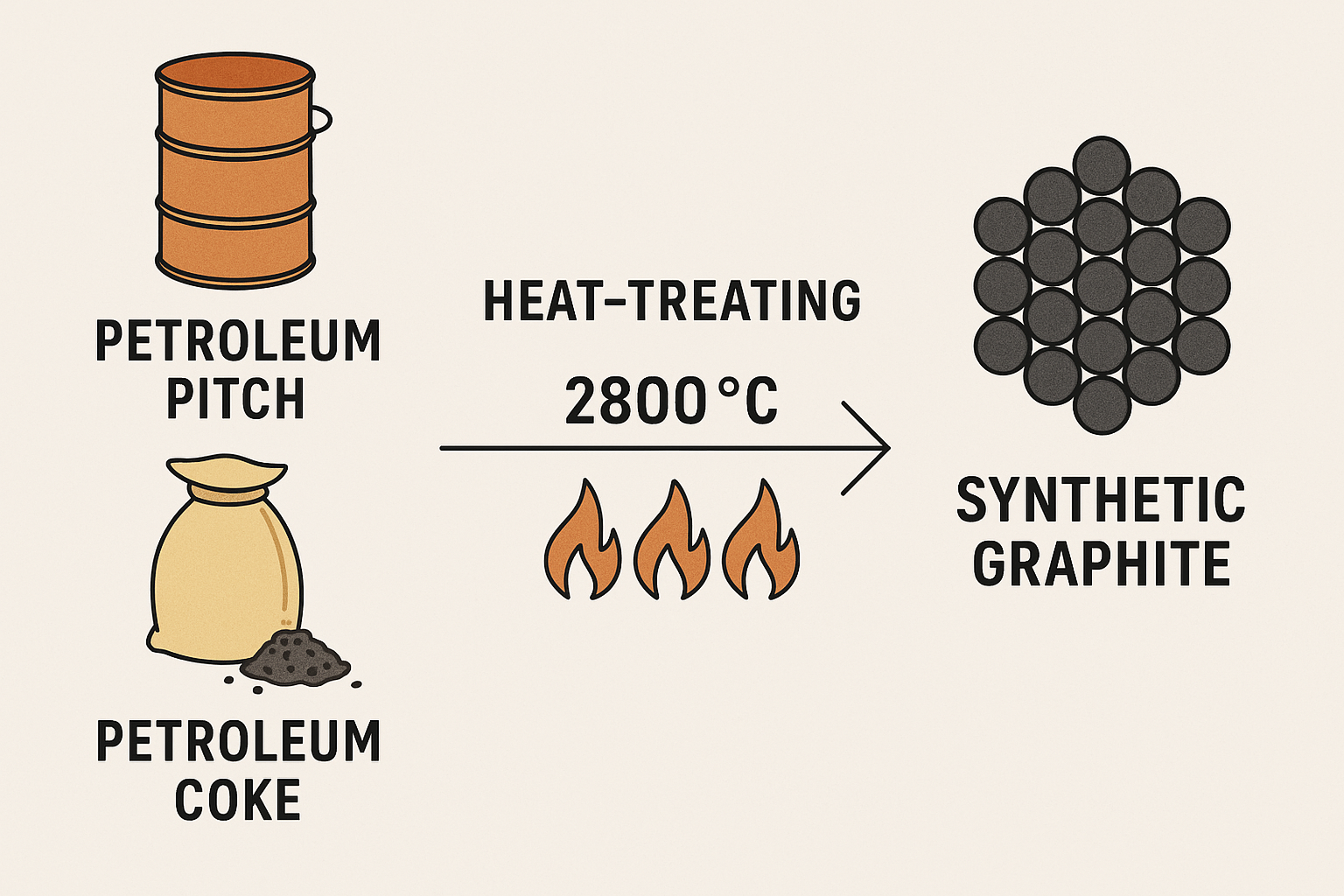

인조흑연은 석유계 피치(petroleum pitch), 석유 코크스(petroleum coke) 등의 탄소 원료를 출발물질로 하여 합성됩니다. 열처리 온도에 따라 결정성이 달라지는데, 일반적으로는 높은 결정성과 전도성을 확보를 위해서 2800°C 이상의 온도에서 열처리를 합니다.

인조흑연 생산 공정 및 주요 장비

인조흑연은 석유계 또는 석탄계 피치를 기반으로 한 탄소 전구체를 고온 열처리하여 제조됩니다. 일반적인 제조 공정은 다음과 같습니다.

1. 원료 준비 (Precursor Preparation) 및 혼합

석유계 코크스와 바인더(피치)를 일정 비율로 혼합하여 균일한 슬러리를 만듭니다.

원료의 균일한 분산 및 혼합을 위해 믹서(혼합기)를 사용합니다.

2. 형상 제어 및 성형 (Shaping & Forming)

원료를 분쇄 및 혼합한 후 압출기 또는 프레스를 사용하여 원하는 입자 형상(원기둥, 판상 등)으로 성형합니다. 일정한 형상과 밀도로 성형하는 것이 중요하며, 성형체는 구형화(spheronization)를 통해 배터리 코팅 특성에 유리한 형상을 갖습니다.

3. 탄화(Carbonization)

성형체를 탄화로에 넣고 약 800~1200℃의 무산소 조건 하에서 열처리하여 휘발성 물질을 제거하고 탄소화를 진행하는 단계입니다. 탄화로의 일정한 온도 분포와 분위기 제어가 중요하며, 이 공정을 통해 탄소 구조체를 형성하고 구조적 안정성 확보하게 됩니다.

4. 흑연화(Graphitization)

성형체를 흑연화로에 투입하고 2500~3000°C의 고온 열처리하는 공정으로 탄화와 마찬가지로 고온 안정성과 에너지 제어가 주요 관리 포인트입니다. 이 공정에서 흑연 결정 구조를 형성하여 결정성이 향상되고 전기전도도가 증가합니다.

5. 기계적 가공 및 분쇄 (Milling & Classification)

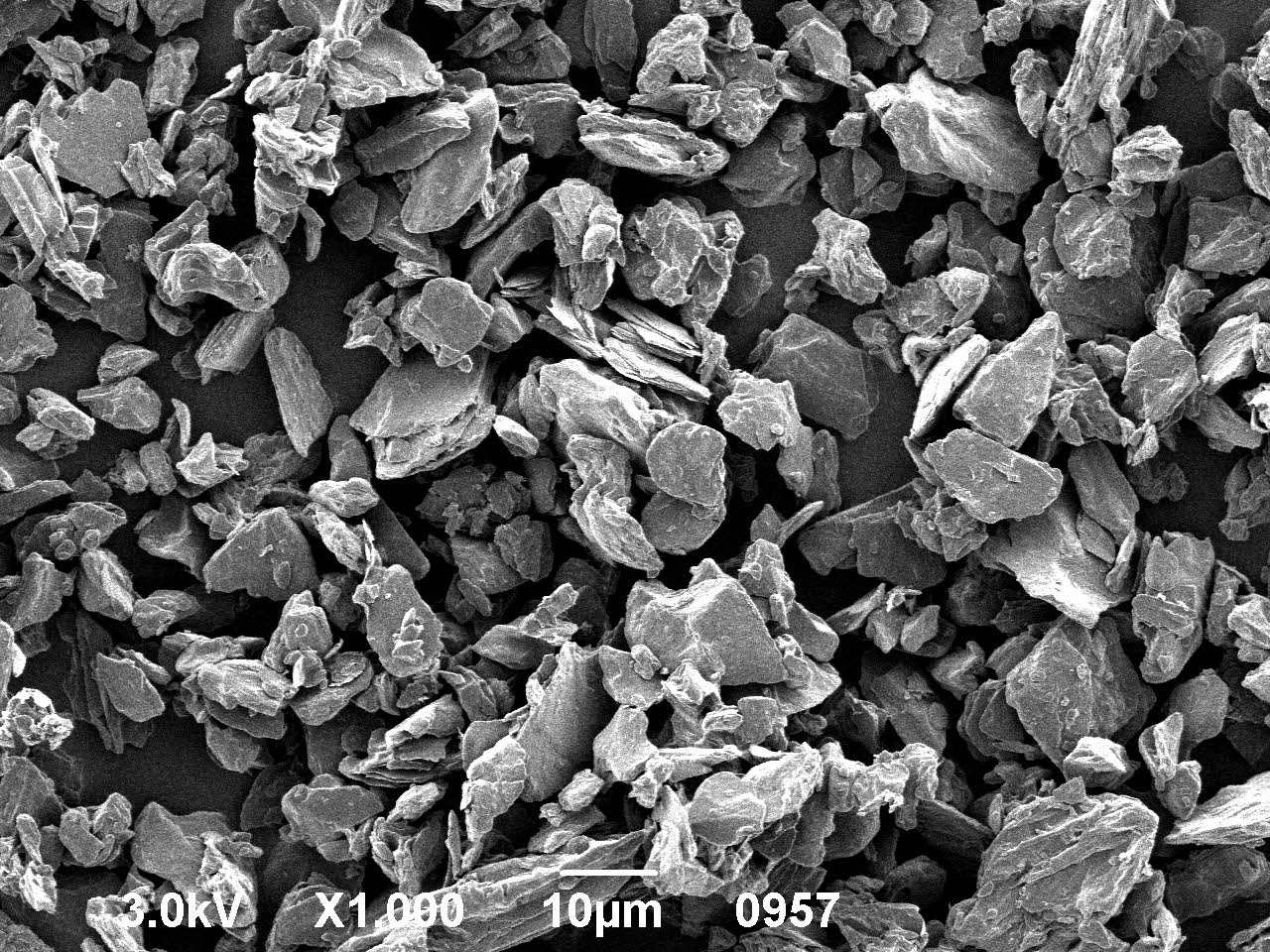

고온 처리된 흑연을 제트밀(Jet Mill), 볼밀(Ball Mill) 등을 사용하여 요구되는 입자 크기로 분쇄하고, 분급기(Classifier) 등의 장비로 원하는 입자 크기 분포를 얻습니다. 흑연화된 소재를 정밀하게 분쇄하고, 입자 크기 분포와 전극 특성을 균일하게 조절하게 되죠.

6. 구형화(Spheronization)

분쇄된 흑연을 구형화기(Spheronizer)를 통해 마찰과 회전력을 이용해 입자 표면을 둥글게 만드는 공정입니다. 입자의 비표면적 감소 및 압축 밀도 향상을 위한 과정으로, 음극 슬러리 분산성과 코팅 균일성 확보에 기여합니다.

7. 코팅 (Coating)

회전 코팅 장비(Rotary Kiln), 유동층 반응기(Fluidized Bed Reactor) 등을 사용하여 흑연 입자 표면에 탄소계 물질을 코팅합니다. 균일한 코팅 두께와 조성 확보가 중요하며, SEI 형성 제어, 초기 효율 개선 및 수명 향상을 도모합니다.

8. 표면처리 (Surface Treatment)

코팅 후 Chemical Vapor Deposition (CVD) 장비 또는 표면산화 장치를 통해 재열처리로 코팅층의 안정성 확보 및 전기화학적 특성 향상을 유도합니다. 전해질과의 반응성을 조절하고 SEI 형성을 최적화 할 수 있습니다.

인조흑연은 복잡한 생산 공정과 고온 처리 조건으로 인해 제조 비용이 높지만, 전기차용 고성능 배터리에서 점차 채용이 확대되고 있습니다. 입자 구상화 및 표면 개질 기술과 결합한 인조흑연은 천연흑연 대비 뛰어난 성능을 발휘하기 때문에 향후 차세대 음극재 개발에 있어 중심적인 역할을 할 것으로 예상됩니다.

'Engineering > Electric Vehicle' 카테고리의 다른 글

| 파워트레인 구조부터 친환경성까지, 전기차와 내연기관차 차이점 비교 (0) | 2025.05.12 |

|---|---|

| 고체전해질 기반 전고체 배터리 구조와 제조 기술 및 공정별 과제 정리 (0) | 2025.05.05 |

| 전기차 이차전지 생산 과정, 배터리 제조 공정 알아보기 (0) | 2025.03.11 |

| 이차전지 양극재 제조 공정, 전구체에서 배터리 양극재를 만드는 과정 (0) | 2025.02.06 |

| 이차전지 전구체 알아보기: 역할과 특성, 단결정 및 다결정 구조, 제조 공정 (2) | 2025.02.03 |