액체 전해질 기반 리튬이온전지는 안전성, 에너지 밀도, 온도 특성에서 한계를 보이며, 이를 극복하기 위한 차세대 이차전지로 '전고체 배터리(Solid-State Battery, SSB)'가 주목받고 있습니다. 전고체 배터리는 전해질을 액체가 아닌 고체상으로 대체함으로써 구조적 안정성과 열적 안정성을 동시에 확보할 수 있는 기술로, 폭발 위험을 줄이고 고에너지 밀도를 달성할 수 있다는 장점이 있는데요, 이번 포스팅에서는 전고체 배터리의 기본 구조와 특징, 제조 공정을 정리해 보았습니다.

전고체 배터리의 특징 및 구조

전고체 배터리는 전해질이 액체가 아니라 고체 상태인 이차 전지입니다. 기존 리튬이온배터리의 액체 전해질은 폭발성, 누액 위험 및 고온 안정성에 취약한 단점이 있었던 반면, 고체 전해질은 열적, 전기화학적 안정성이 뛰어나고 셀 팩 구조를 단순화할 수 있어 안정성과 에너지 밀도를 동시에 개선할 수 있습니다. 주요 특징은 아래와 같습니다.

- 안전성 향상: 인화성 액체 전해질을 사용하지 않기 때문에 화재 및 폭발 위험 감소

- 고에너지 밀도: 금속 리튬 음극 적용 가능으로 에너지 밀도 향상

- 수명 증가: 고체 전해질의 내화학성과 계면 안정성 개선 시 장기 수명 확보 가능

- 소형화 가능: 셀간 보호막이 줄어들고 설계 자유도가 확대됨

전고체 배터리는 음극 / 고체 전해질 / 양극의 적층 구조를 가지며, 다층 셀(Laminated stack) 방식이 상용화에 유리한 구조라고 알려져 있습니다. 핵심 구성 요소는 다음과 같습니다.

- 양극재(Cathode): 기존 리튬이온배터리와 유사하게 NCM계 (LiNiCoMnO₂) 또는 LFP (LiFePO₄) 계열이 주로 사용되며, 고체 전해질과의 계면 반응 안정성을 확보할 수 있도록 표면 코팅 처리 또는 전해질 선택이 필요함

- 고체 전해질(Solid Electrolyte): 황화물(Sulfide), 산화물(Oxide), 고분자계(Polymer)로 분류되며, 높은 이온 전도도 (>10^-4 S/cm), 기계적 유연성, 전극과의 계면 안정성이 요구됨

- 음극(Anode): 흑연, 금속 리튬(Li metal) 또는 Si계 복합재가 사용됨

전고체 배터리 제조 공정

전고체 배터리의 전반적인 제조 공정은 기존 리튬이온 배터리와 유사하지만, 전극 생산 시 습식 공정(Liquid-type slurry coating)이 아닌 건식 또는 반건식 방식으로 제조합니다.

1. 원료 준비 및 혼합 (Raw Material Preparation & Mixing): 양극재, 음극재, 고체전해질 등의 분말 원료를 균일하게 혼합하여 재료 간 접촉면을 넓히고 이후 공정에서 반응성과 전기화학적 특성을 높이기 위한 공정입니다. 고체 상태의 재료는 액체처럼 스스로 잘 섞이지 않기 때문에, 정밀하고 강력한 혼합 기술이 필요합니다.

- 유성 볼밀(planetary ball mill), 제트밀(jet mill), 또는 고전단 믹서 사용

- 고체전해질은 대기 중 수분에 매우 민감하므로, 드라이룸이나 글로브박스 내에서 작업 해야 함

- 분말의 입도 분포, 혼합 속도, 시간 등을 정밀 제어하여 분산의 균일성을 확보해야 하며, 일부 고체전해질은 이온 전도도 저하를 유발할 수 있는 표면 불순물 제거 전처리도 함께 수행

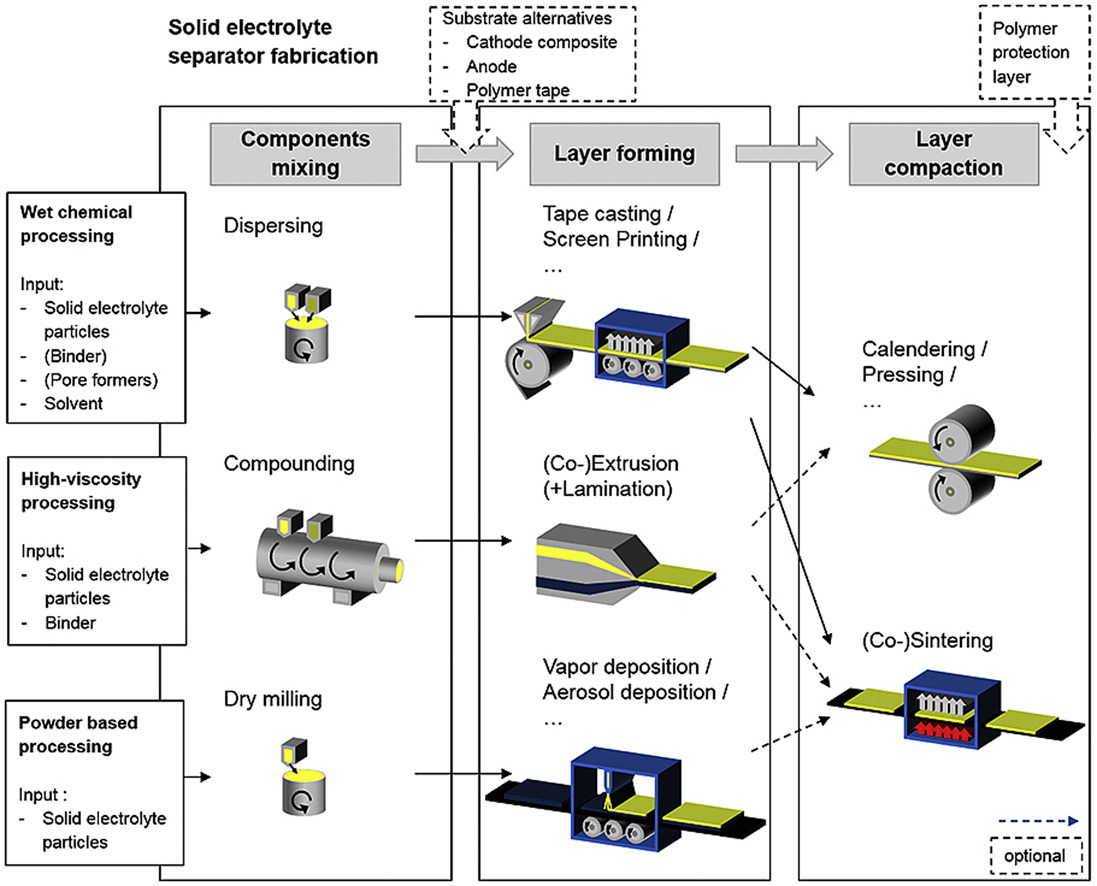

2. 전극 시트 또는 전해질 시트 형성 (Sheet Formation: Pressing or Slurry Casting): 혼합된 분말은 그대로 사용할 수 없기 때문에, 원료 혼합물을 안정된 형상과 두께로 시트화하여 후속 공정에서 다루기 쉬운 형태로 가공합니다. 건식과 습식 두 가지 방식이 있습니다.

- 건식 프레스 (Dry Pressing): 분말을 그대로 압축성형기나 롤 프레스를 이용해 일정한 두께로 눌러 시트를 제작. 고체전해질에 물이 닿는 것을 방지할 수 있어 수분에 민감한 재료에 적합함

- 슬러리 캐스팅 (Slurry Casting): 소량의 용매(NMP, 물 등)를 사용해 슬러리를 만든 후, 테이프 캐스터를 이용해 기판 위에 도포하고 건조시켜 시트를 형성함. 두께 및 균일성 확보에 유리하지만 용매 제거 공정이 추가로 필요함

3. 압연 및 밀도 조절 (Calendering): 형성된 시트의 밀도를 조절하여 입자 간 빈 공간(공극)을 최소화하고, 층 간 접촉성을 향상시킵니다. 공극이 많으면 이온 전도성이 떨어지고, 전기적 접촉 저항이 커지기 때문에 압축을 통해 구조를 치밀하게 만드는 것이 중요합니다.

- 고정밀 캘린더(Calender)를 사용하여 시트를 일정한 압력으로 눌러줌

- 롤 간의 간격, 온도, 속도를 정밀하게 제어하여 원하는 두께와 밀도를 확보

- 과도한 압력을 가하면 전극 재료가 파손될 수 있음

4. 적층 및 라미네이션 (Stacking & Lamination): 양극 – 고체전해질 – 음극의 구조를 정확하게 쌓는 것이 핵심입니다. 이 구조는 이온이 이동하는 경로이자 전기적 흐름이 지나가는 핵심 구조이므로, 정밀한 정렬과 밀착이 중요합니다.

- 정밀 적층기로 각 층을 하나씩 순서대로 적층

- 라미네이터(Hot Press Lamination)를 통해 일정 온도와 압력 하에서 층간 접착력을 높임

- 일부 공정에서는 정렬 자동화 기술이 도입되며, 고체전해질층이 취약할 경우 저압 라미네이션을 적용하기도 함

5. 열가압 또는 소결 공정 (Hot Pressing / Sintering): 적층된 셀을 고온에서 압력을 가하여 각 층 사이의 접촉을 강화하고, 고체전해질의 치밀도를 높여 계면 저항을 최소화하고 기계적 안정성을 확보합니다.

- 진공 열프레스, 소결로(furnace), 또는 SPS(Spark Plasma Sintering) 장비 사용

- 온도는 고체전해질의 종류에 따라 다르며 일반적으로 100~300°C, 일부는 500°C 이상에서 진행됨

- 열과 압력을 동시에 가해 입자 간 결합을 강화하고, 불균일한 공간을 제거함

- 소결 분위기 제어(N₂, Ar)도 중요하며, 산화 방지를 위한 불활성 분위기에서 진행함

6. 셀 절단 및 조립 (Cutting & Assembly): 열가압된 배터리 셀을 원하는 규격에 맞게 절단하고, 케이스(파우치 또는 캔)에 조립하여 실제 제품 형태로 가공합니다.

- 레이저 커터 또는 프레스 커터를 사용하여 정해진 크기로 정밀하게 절단

- 셀 조립기를 통해 전극 단자 및 외부 연결 구조를 포함한 조립을 수행

- 공정 중 미세 균열이나 변형 여부 확인을 위한 비파괴 검사(X-ray)도 함께 진행

7. 봉합 및 패키징 (Sealing & Encapsulation): 전고체 배터리는 고체전해질이 수분 및 공기에 매우 민감하므로, 외부로부터 완전하게 밀봉하여 수분 침투를 막고 장기적인 안정성을 확보합니다.

- 진공 파우치 씰러 또는 레이저 용접 장비 등을 사용하여 밀봉, 패키지 재료는 수분차단성이 뛰어난 멀티레이어 필름 사용

- 진공 상태에서 봉합을 완료하고, 봉합 후 내부 가스나 공기 유입이 없도록 헬륨 누설 검사 등도 함께 수행

8. 초기 활성화 및 성능 검사 (Activation & Testing): 배터리가 실제 작동 가능한지 확인하고, 초기 충전/방전을 통해 계면 형성(SEI 유사층)을 유도하여 셀의 안정성과 수명을 확보합니다.

- 충방전 사이클러, EIS(임피던스 분석기), 전압 누설 측정기 등 사용, 초기 저속 충전으로 계면 반응을 유도하고 정규 사이클 테스트 진행

- 불량 셀을 선별하고, 셀 특성 데이터를 기반으로 제품군을 분류

'Engineering > Electric Vehicle' 카테고리의 다른 글

| 양극재 소성로 종류별 상세 비교와 작동 원리, RHK, 푸셔 킬른, 회전로 (0) | 2025.10.08 |

|---|---|

| 파워트레인 구조부터 친환경성까지, 전기차와 내연기관차 차이점 비교 (0) | 2025.05.12 |

| 2차전지 음극재 인조흑연 생산 공정 정리, 소재와 장비까지 (0) | 2025.04.07 |

| 전기차 이차전지 생산 과정, 배터리 제조 공정 알아보기 (0) | 2025.03.11 |

| 이차전지 양극재 제조 공정, 전구체에서 배터리 양극재를 만드는 과정 (0) | 2025.02.06 |