사출 성형은 제품이 금형에서 빠져나왔다고 끝난 것이 아닙니다. 진짜 완성품이 되기 위해서는 후가공과 품질 프로세스를 반드시 거쳐야 하죠. 이 과정이 제대로 이뤄지지 않으면 아무리 공정이 잘 돌아가도 신뢰받는 제품을 만들 수 없습니다. 이번 포스팅에서는 사출 성형품의 후가공에 대해 알아보겠습니다.

후가공의 목적과 주요 공정: 제품 완성도를 높이는 숨은 주역

사출 성형품은 금형에서 나온 직후에도 이미 형태는 완성되어 있지만 그대로 사용할 수 있는 경우는 드뭅니다. 단순히 외관을 깔끔하게 만드는 것뿐 아니라, 제품의 기능적 완성도와 조립성을 확보하기 위해 후가공은 꼭 필요한데요, 가장 대표적인 후가공은 게이트 절단과 버(플래시) 제거입니다. 게이트는 플라스틱이 금형에 주입되는 입구로 사출 후에는 반드시 잘라내야 제품의 외관과 기능이 완성됩니다. 이때 자동 게이트 절단기, 수동 니퍼, 혹은 초음파 절단기 등 다양한 장비가 사용됩니다. 버(플래시)는 금형 틈새로 새어나온 얇은 플라스틱 막으로, 그대로 두면 조립 불량이나 외관 불량의 원인이 되므로 반드시 제거해야 합니다.

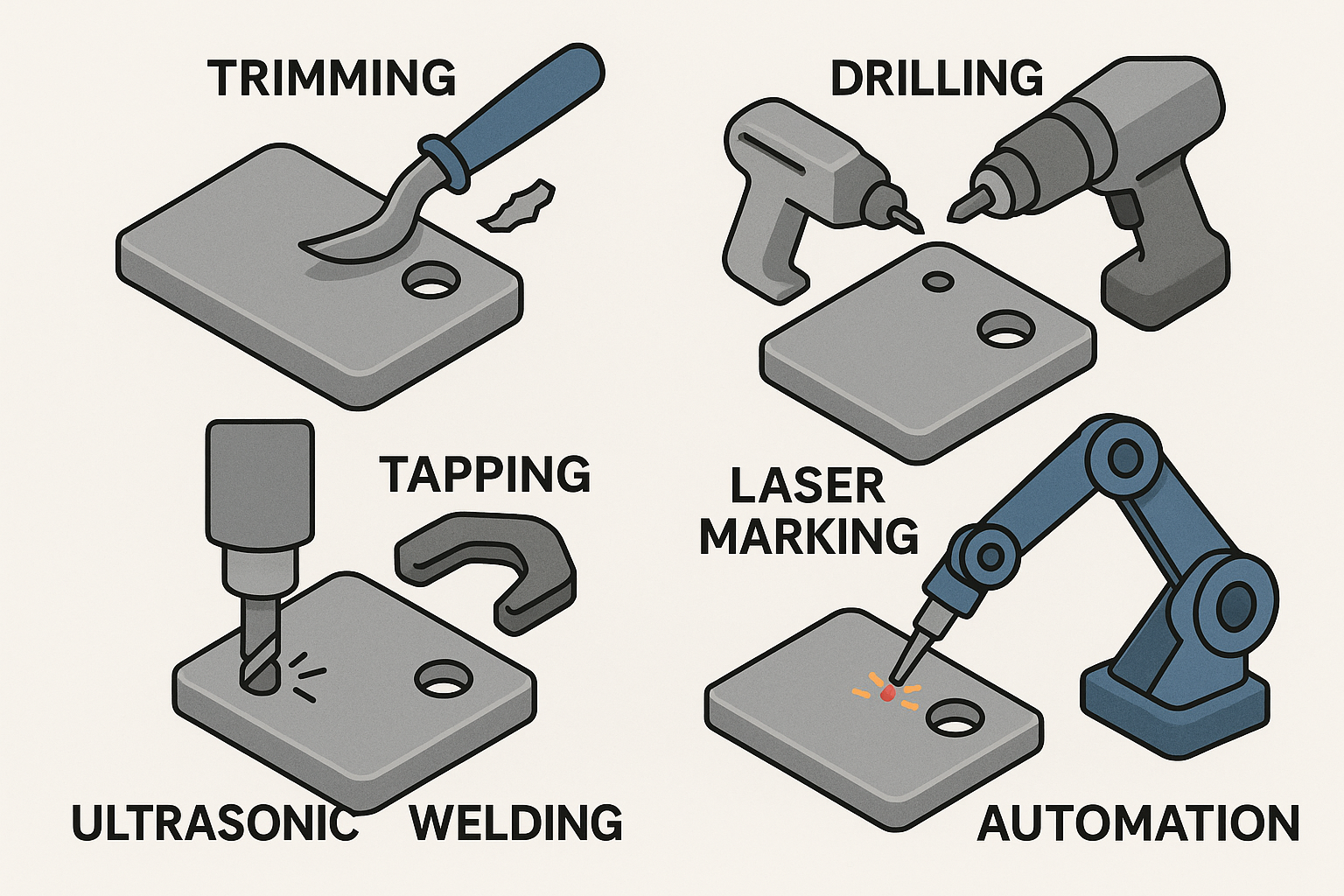

이 외에도 트리밍(Trimming), 드릴링(Drilling), 탭핑(Tapping), 초음파 융착(울트라소닉 웰딩), 레이저 마킹 등 다양한 후가공이 이뤄집니다. 트리밍은 제품 외곽의 불필요한 부분을 깔끔하게 다듬는 작업이고, 드릴링이나 탭핑은 나사 구멍이나 조립용 홀이 필요한 경우에 사용됩니다. 최근에는 자동화 장비와 로봇을 활용해 후가공을 일관되게 처리하는 사례도 많아졌습니다.

표면 처리와 인쇄: 제품의 가치를 높이는 디테일

사출 성형품의 표면 품질은 제품의 첫인상을 결정짓는 중요한 요소입니다. 표면 처리는 사출 후 제품의 외관, 내구성, 기능성을 향상시키기 위한 다양한 공정을 의미합니다. 가장 기본적인 표면 처리로는 샌딩(사포 연마), 버핑(광택 연마), 샷 블라스팅(모래 분사) 등이 있습니다. 이 과정을 통해 표면의 미세한 결함이나 이물질을 제거하고, 원하는 질감이나 광택을 구현할 수 있습니다.

더 나아가 팅(도장, UV코팅 등), 실크스크린 인쇄, 패드 프린팅 등도 자주 사용됩니다. 도장은 색상과 질감을 부여할 뿐만 아니라, 내후성·내마모성 등 기능적 특성도 강화할 수 있습니다. 실크스크린이나 패드 프린팅은 로고, 문자, 아이콘 등 디자인 요소를 제품에 인쇄하는 방법으로, 전자제품, 자동차 부품 등 다양한 분야에서 활용됩니다. 최근에는 레이저 마킹, IMD(사출 동시 인쇄) 등 고급 표면 처리 기술도 각광받고 있습니다. 이처럼 표면 처리와 인쇄는 제품의 외관 품질을 높이고, 브랜드 가치를 극대화하는 데 핵심적인 역할을 합니다.

품질 관리의 실제: 측정, 검사, 그리고 데이터 관리

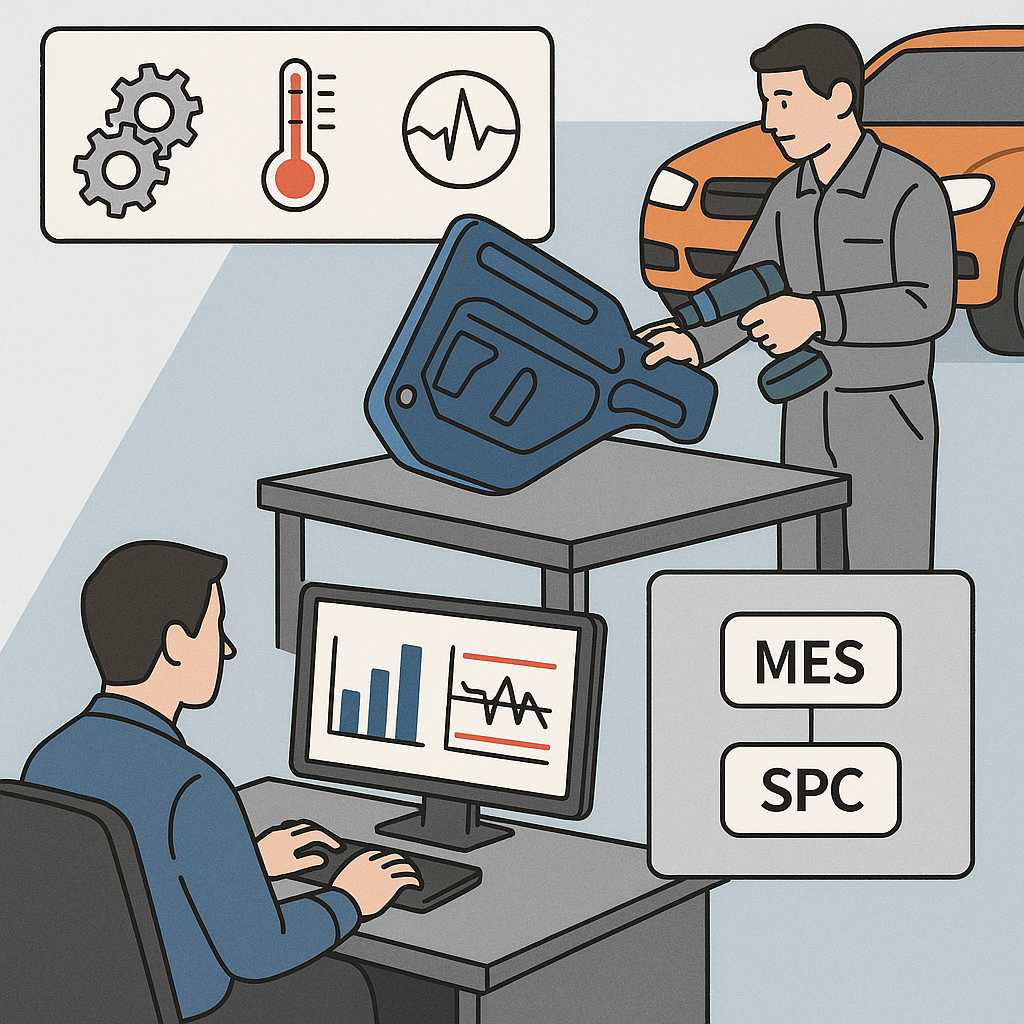

아무리 후가공과 표면 처리가 잘 되어도, 체계적인 품질 관리가 없다면 불량품이 고객 손에 전달될 수 있습니다. 품질 관리(QC)는 사출 성형품의 치수, 외관, 기능이 설계 기준에 부합하는지 체계적으로 확인하는 과정입니다. 가장 기본이 되는 것은 치수 측정입니다. 버니어 캘리퍼스, 마이크로미터, 3차원 측정기(CMM) 등 다양한 측정 장비를 활용해 제품의 주요 치수와 공차를 검사합니다. 외관 검사는 작업자의 육안, 혹은 자동 비전 시스템을 이용해 이물, 흠집, 변색, 플래시, 싱크마크 등 표면 결함을 점검합니다.

기능 검사는 제품의 실제 사용 조건을 모사해 내구성, 조립성, 작동성 등을 확인하는 절차입니다. 예를 들어, 자동차 부품의 경우 반복 조립·분해, 내열·내한 테스트, 진동 테스트 등을 실시합니다. 최근에는 생산 데이터와 검사 결과를 통합 관리하는 MES(생산관리시스템), SPC(통계적 공정 관리) 등 IT 기반 품질 관리 시스템도 널리 도입되고 있습니다. 이 덕분에 불량 원인을 빠르게 추적하고, 품질 편차를 실시간으로 모니터링할 수 있게 되었죠. 품질 관리의 궁극적 목적은 불량률을 최소화하고, 고객의 신뢰를 지키는 데 있습니다.

사출 성형품의 품질은 금형이나 성형 공정에서만 결정되는 것이 아닙니다. 게이트 절단, 버 제거, 표면 처리, 인쇄, 그리고 꼼꼼한 품질 관리까지, 마지막 단계의 디테일이 쌓여야 비로소 고객이 만족하는 완성품이 탄생합니다. 현장에서는 “후가공이 제대로 되어야 진짜 제품이다”라는 말이 있을 정도로, 이 과정이 중요하다고 알려져 있습니다.

사출 금형 설계에서 꼭 알아야 할 핵심 포인트 정리

플라스틱 제품을 만드는 데 있어 금형 설계는 정말 첫 단추라고 할 수 있습니다. 한 번 잘못 끼우면 그 뒤로 아무리 공정을 잘해도 결과물이 엉망이 되기 쉽죠. 그래서 금형 설계는 꼼꼼함이 생

carwithmc.tistory.com

'사출 > 사출 이론' 카테고리의 다른 글

| 사출 성형에서 자주 발생하는 표면 불량 특징과 개선 방법 (3) | 2025.07.10 |

|---|---|

| 사출 성형 불량률 감소를 위한 온도·압력·속도별 파라미터 최적화 관리 방법 (1) | 2025.07.04 |

| 사출 성형 불량 유형별 원인 분석과 개선 방법 가이드 (0) | 2025.04.28 |

| 사출 금형 설계에서 꼭 알아야 할 핵심 포인트 정리 (0) | 2025.04.28 |

| 사출성형기의 분류, 종류별 특징과 유압식, 전동식, 하이브리드 사출기 비교 (0) | 2025.04.25 |