플라스틱 사출 성형은 대량생산에 최적화된 대표적인 제조 공정이지만 실제 현장에서는 생각보다 다양한 불량이 발생하는데요, 이번 포스팅에서는 사출 성형에서 자주 발생하는 불량의 원인과 해결 방법을 정리해보겠습니다.

충전 및 유동 관련 불량

가장 흔한 불량 중 하나가 바로 충전 부족(Short Shot), 그리고 반대로 플래시(Flash)입니다. 충전 부족은 금형 내부에 플라스틱이 충분히 채워지지 않아 제품이 일부만 만들어지는 현상입니다. 주로 사출 압력이 부족하거나, 금형 온도가 너무 낮거나, 게이트·러너·캐비티가 너무 좁을 때 발생합니다. 또, 수지 자체의 유동성이 낮아도 충전이 어려워질 수 있죠. 해결 방법은 사출 압력과 속도를 높이고, 금형과 수지 온도를 조정하는 것부터 시작합니다. 게이트와 러너의 크기를 넓히는 것도 좋은 방법입니다.

플래시는 금형의 이음새(파팅라인)나 이젝터 핀 주변 등 틈새로 플라스틱이 새어나와 얇은 막이 생기는 불량입니다. 주로 금형의 클램핑력이 부족하거나, 사출 압력이 너무 높을 때, 혹은 금형이 마모되어 틈이 벌어졌을 때 발생합니다. 이럴 땐 클램핑력을 높이고, 사출 압력을 적절히 낮추거나 금형의 마모 상태를 점검해 보수해야 합니다.

또한, 유동과 관련된 불량으로 웰드라인(Weld Line)과 에어트랩(Air Trap)도 자주 언급됩니다. 웰드라인은 두 개 이상의 플로우 프론트가 만나는 지점에 형성되는 선으로, 이 부위가 약해져서 제품 강도가 떨어질 수 있습니다. 게이트 위치를 조정하거나, 사출 속도와 온도를 높여 분자간 결합을 강화하는 것이 대표적인 해결책입니다. 에어트랩은 금형 내부에 남은 공기가 빠져나가지 못하고 제품 표면에 기포나 소성 결함을 만드는 현상인데, 벤트(공기 배출구)를 추가하거나, 사출 속도를 조절해 공기가 자연스럽게 빠질 수 있도록 설계하는 것이 중요합니다.

외관 및 표면 불량

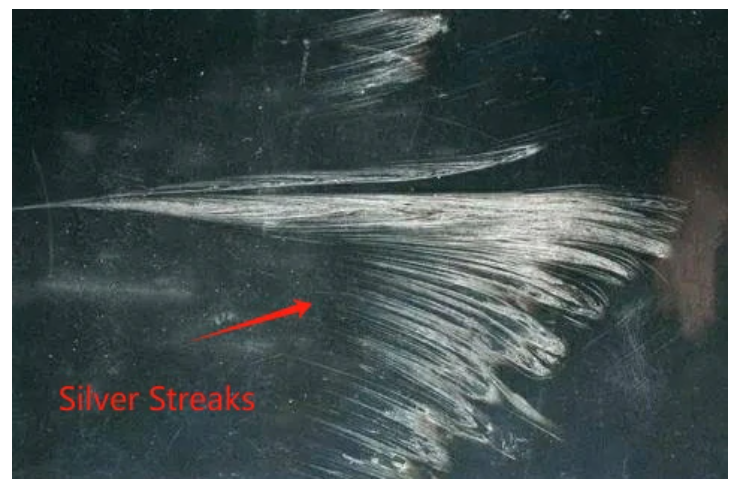

사출 성형품의 외관 품질은 제품의 첫인상을 좌우합니다. 대표적인 불량으로는 싱크마크(Sink Mark), 버(Burr), 실버스트릭(Silver Streak), 번 마크(Burn Mark), 표면 광택 불량 등이 있습니다. 싱크마크는 주로 두꺼운 부위나 리브, 보스 근처에서 표면이 움푹 들어가는 현상입니다. 플라스틱이 식으면서 수축하는데, 보압이 부족하거나 냉각이 불균일할 때 많이 발생합니다. 해결책은 보압을 높이고, 보압 시간을 충분히 주며, 냉각 채널을 최적화하는 것입니다. 제품 설계 단계에서 두께를 균일하게 하거나, 두꺼운 부위는 코어를 넣어 수축을 줄이는 것도 좋은 방법입니다.

실버스트릭은 수지 내 수분이나 휘발성 물질이 가열되면서 기포가 표면에 은색 줄무늬로 나타나는 불량입니다. 재료를 충분히 건조시키고, 배럴 온도를 너무 높이지 않으며, 사출 속도를 적절히 조절하면 예방할 수 있습니다. 번 마크는 금형 내 공기가 빠져나가지 못해 고온에서 타버린 자국이 남는 현상입니다. 벤트 추가, 사출 속도 조절, 금형 내 공기 흐름 개선이 필요합니다. 표면 광택 불량은 금형 표면의 상태, 금형 온도, 수지 온도 등이 원인일 수 있는데, 금형을 미세 연마하거나, 온도를 조절해 표면 품질을 개선할 수 있습니다.

구조적·내부 결함

외관뿐 아니라, 제품 내부의 구조적 결함도 중요한 불량 유형입니다. 대표적으로 기포(Bubble), 크랙(Crack), 변형(Warpage), 박리(Delamination) 등이 있습니다. 기포는 수지 내 수분, 사출 속도 과다, 보압 부족, 금형 내 공기 포획 등 다양한 원인으로 생깁니다. 수지를 충분히 건조하고, 사출 속도와 압력을 적절히 조절하며, 금형 내 벤트 위치를 개선하는 것이 효과적입니다. 크랙은 냉각 불균일, 내부 응력, 취출 시 충격 등으로 발생할 수 있습니다. 냉각 시스템을 균일하게 설계하고, 이젝터 핀 위치를 최적화하며, 취출 시 충격을 최소화하는 것이 중요합니다.

변형(휘어짐, 뒤틀림)은 냉각 편차, 수축률 불균일, 내부 응력 등에서 비롯됩니다. 금형 온도와 냉각 채널을 제품 형상에 맞춰 최적화하고, 제품 설계 단계에서 두께를 균일하게 하거나 리브 등 보강 구조를 추가하는 것이 좋습니다. 박리는 이종 재료 혼합 시 계면 결합이 약해 표면이 벗겨지는 현상인데, 재료 선택을 신중히 하고, 사출 조건을 최적화하는 것이 필요합니다.

사출성형 불량 해결의 체계적 접근법

불량을 줄이기 위한 가장 효과적인 방법은 단순히 현상만 보고 대처하는 것이 아니라 근본 원인을 체계적으로 파악하고, 실험적 개선과 재검증을 반복하는 것입니다.

데이터 수집 → 원인 파악 → 개선 → 검증

- 불량 현상 관찰 및 데이터 수집: 제품의 어느 부위에서, 어떤 빈도로, 어떤 환경에서 불량이 발생하는지 등 관련 데이터 수집

- 원인 분석(Why-Why 분석, FTA, Fishbone 등): 사출 조건, 금형 상태, 재료, 설비 등 다양한 요인을 하나씩 점검

- 개선안 도출 및 실험: 사출 조건(온도, 압력, 속도, 보압, 냉각 등)을 한 번에 하나씩 바꿔가며 불량 개선 효과를 확인

- 검증 및 표준화: 개선된 조건으로 충분히 생산해보고, 불량률이 안정적으로 낮아지면 해당 조건을 표준 작업지침(SOP)으로 등록

사출 성형 불량은 다양한 원인에서 비롯되지만, 체계적으로 접근하면 반드시 해결할 수 있습니다. 불량이 발생했을 때 데이터를 바탕으로 하나씩 원인을 좁혀가다보면 불량률도 획기적으로 낮아질 것입니다.

'사출 > 사출 이론' 카테고리의 다른 글

| 사출 성형 불량률 감소를 위한 온도·압력·속도별 파라미터 최적화 관리 방법 (1) | 2025.07.04 |

|---|---|

| 사출 성형 공정의 마지막 관문, 후가공과 품질 관리의 모든 것 (6) | 2025.05.21 |

| 사출 금형 설계에서 꼭 알아야 할 핵심 포인트 정리 (0) | 2025.04.28 |

| 사출성형기의 분류, 종류별 특징과 유압식, 전동식, 하이브리드 사출기 비교 (0) | 2025.04.25 |

| 사출 금형 몰드베이스(Moldbase)의 뜻과 종류, 선정 방법 알아보기 (0) | 2023.05.24 |