유로맵(Euromap) 67, 73, 83 규격 정밀 분석 및 사출기 톤수별 자동화 인터페이스 가이드

글로벌 사출 성형 공정은 스마트 팩토리로의 전환이 가속화됨에 따라 사출 성형기(IMM)와 취출 로봇 간의 유기적인 데이터 통합과 정밀한 안전 제어가 필수적인 경쟁 요소가 되었습니다. 제조사 간 설비 호환성을 보장하고 공정 효율을 극대화하는 표준 규격인 유로맵(Euromap)은 단순한 연결 이상의 의미를 갖습니다. 본 리포트에서는 유로맵 67, 73, 83의 세대별 특징과 적용 시나리오, 사출기 톤수별 정밀 제어 사양을 상세히 분석하여 현장 적용을 돕고자 합니다.

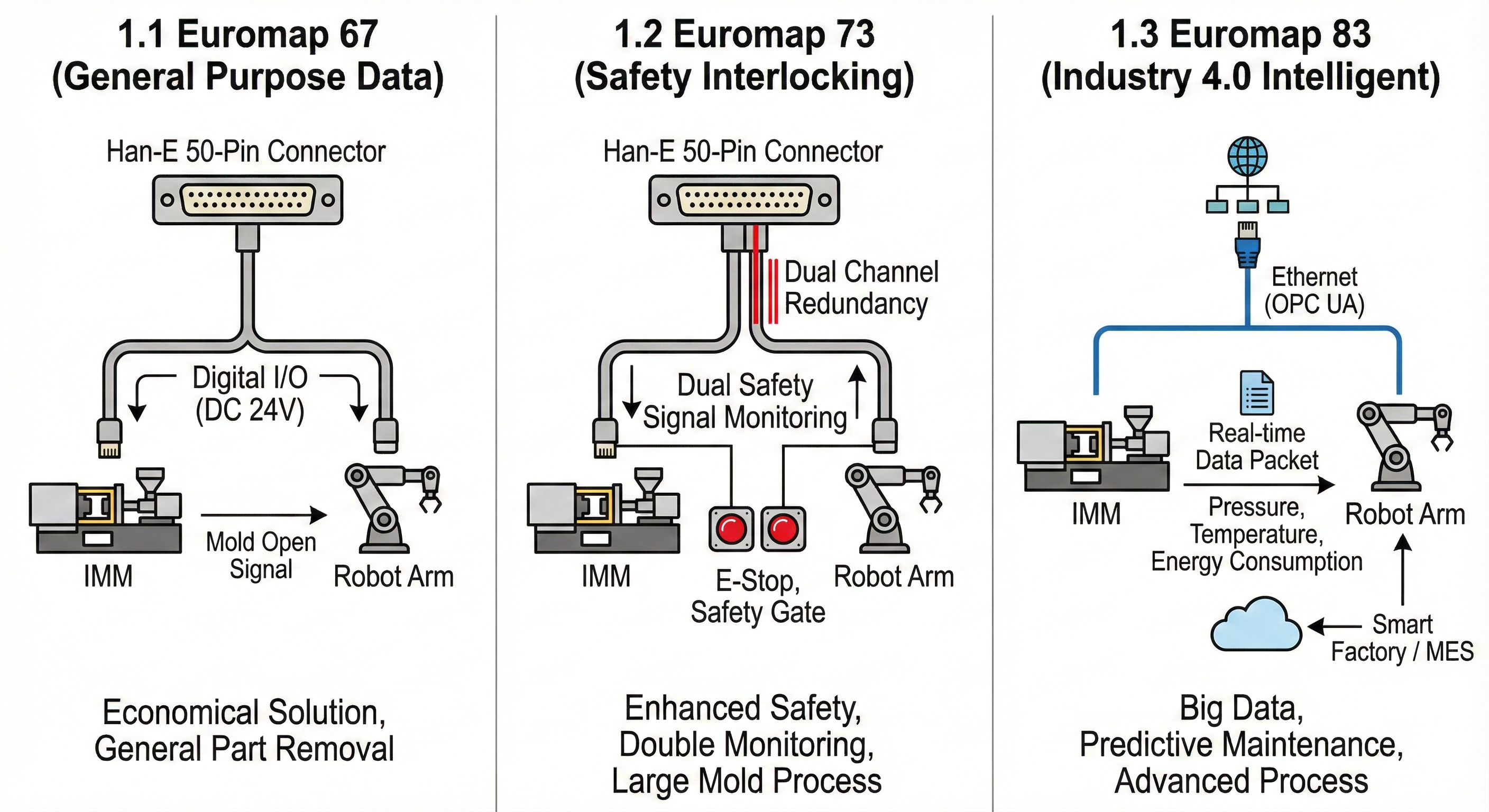

1. 유로맵(Euromap) 인터페이스 종류 및 세대별 적용 시나리오

유로맵 표준은 물리적 연결 방식과 데이터 처리 용량에 따라 구분되며, 공정의 복잡도와 안전 요구 수준에 맞춰 선택 적용됩니다.

1.1 Euromap 67 (범용 데이터 표준)

가장 대중적으로 사용되는 50핀(Han-E 타입) 규격입니다. 사출기의 형개 완료 신호를 로봇이 수신하고 진입하는 방식의 디지털 I/O(Input/Output) 통신을 수행합니다. 전압은 DC 24V를 표준으로 하며, 범용적인 제품 취출 및 적재 공정에 가장 경제적인 대안으로 사용됩니다.

1.2 Euromap 73 (안전 인터로킹 강화 표준)

유로맵 67에 안전 이중화(Redundancy) 개념을 통합한 규격입니다. 비상정지(E-Stop) 및 안전 도어(Safety Gate) 신호를 두 개의 채널로 동시에 감시하여, 한쪽 배선의 단선이나 릴레이 고장 시에도 즉각 설비를 정지시킵니다. 인명 사고 리스크가 높은 대형 금형 공정이나 고속 정밀 사출 라인에 필수적으로 적용됩니다.

1.3 Euromap 83 (Industry 4.0 지능형 표준)

물리적 핀 연결 대신 이더넷(Ethernet) 기반의 OPC UA 통신을 사용하는 차세대 규격입니다. 단순한 동작 신호를 넘어 금형의 압력, 수지 온도, 로봇의 에너지 소비량 등 수천 개의 실시간 데이터를 패킷 단위로 전송합니다. 스마트 팩토리의 MES(제조실행시스템) 연동과 빅데이터 기반 예측 정비가 필요한 첨단 공정에 적용됩니다.

2. 사출기 톤수별 인터페이스 적용 및 정밀 시스템 제원

사출기의 형체력(Clamping Force)에 따라 취출 로봇의 페이로드(Payload)와 구동 거리가 상이하므로, 인터페이스 구성 역시 각 톤수 범위에 맞게 정밀하게 설계되어야 합니다.

| 기종 구분 | 사출기 톤수(T) | 추천 인터페이스 | 신호 응답 시간(ms) | 핵심 안전 장치 |

|---|---|---|---|---|

| 소형 정밀 | 30T ~ 150T | Euromap 67 | < 5 ms | 이젝터 전진 인터로킹 |

| 중형 범용 | 200T ~ 550T | Euromap 67 / 73 | < 8 ms | 안전 도어 이중화 모니터링 |

| 자동차 대형 | 600T ~ 1,300T | Euromap 73 | < 10 ms | 다채널 비상정지 회로 |

| 초대형 특수 | 1,500T ~ 3,000T+ | Euromap 73 / 83 | < 2 ms (Digital) | 금형 보호 데이터 로깅 |

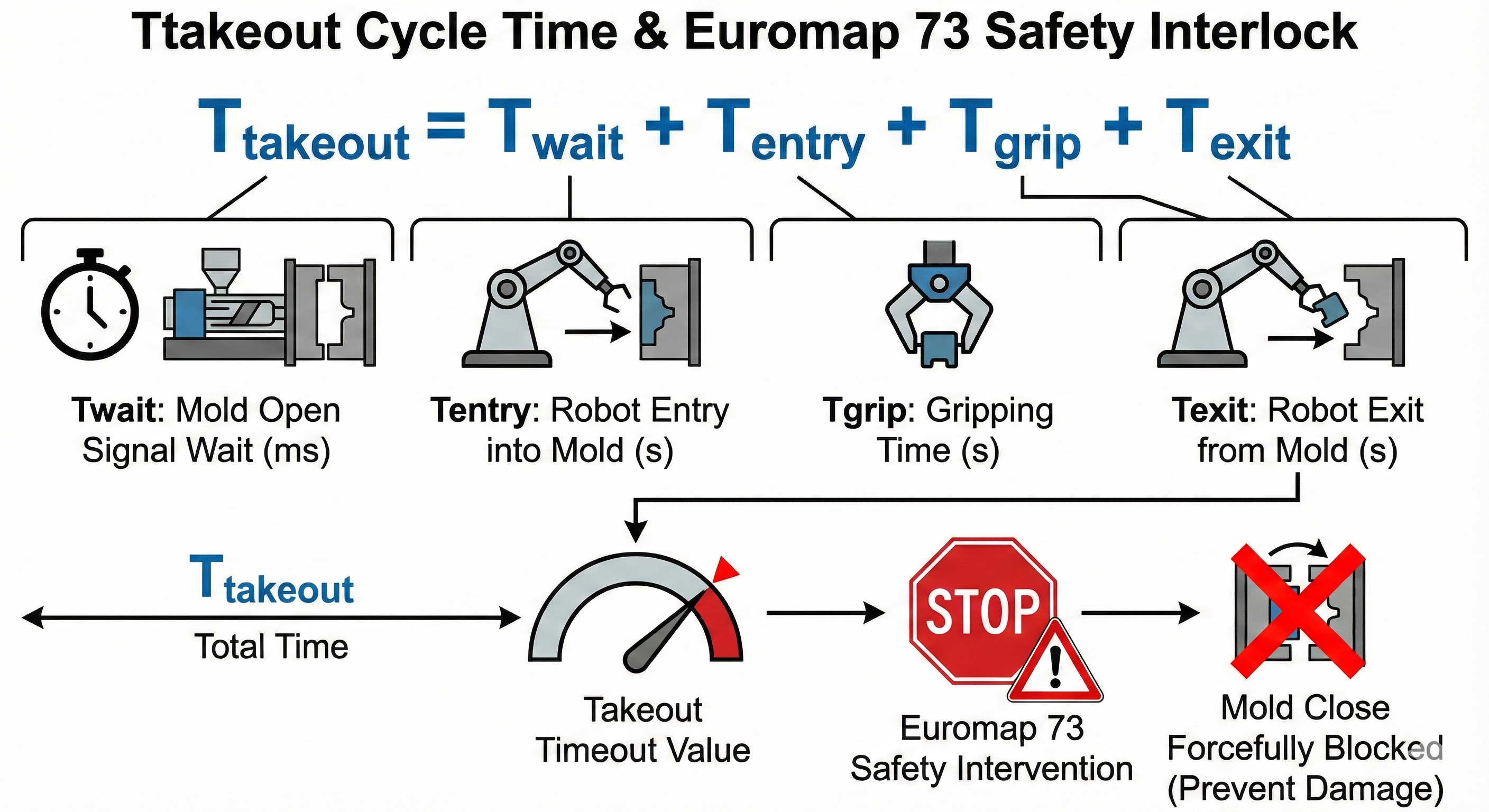

3. 취출 동작 시간 계산 수식 및 공정 안정성 분석

취출 사이클 타임(Ttakeout) 수식을 한 줄씩 상세하게 구분하여 정리하였습니다. 이 수식의 각 변수는 자동화 공정의 생산 수율과 직결됩니다. 이 수식에 따라 산출된 합계 시간이 사출기에 설정된 '취출 타임아웃(Timeout)' 값을 초과할 경우, 유로맵 73 규격은 이를 이상 상황으로 간주하고 금형 폐쇄(Mold Close) 동작을 강제로 차단하여 대형 파손 사고를 예방합니다.

Ttakeout = Twait + Tentry + Tgrip + Texit

- • Twait : 사출기의 형개(Mold Open) 완료 신호 대기 시간 (단위: ms)

- • Tentry : 로봇 암이 금형 내부로 진입하는 데 소요되는 시간 (단위: s)

- • Tgrip : 제품을 진공 흡착 또는 그리퍼로 파지(Gripping)하는 시간 (단위: s)

- • Texit : 로봇이 제품을 가지고 금형 밖으로 완전히 이탈하는 시간 (단위: s)

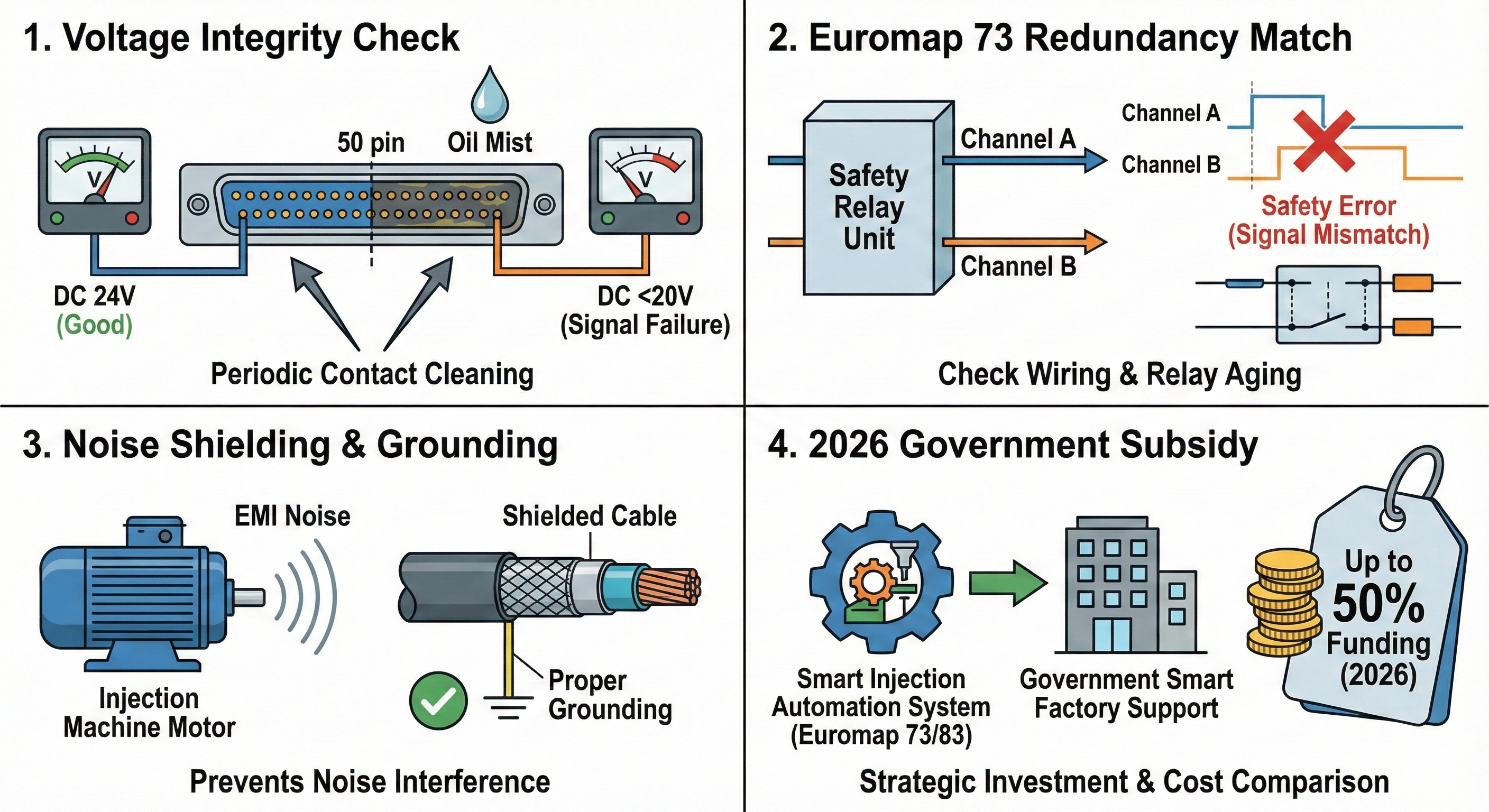

4. 유지보수 및 트러블슈팅 가이드 (실무 체크리스트)

사출 현장의 고온 다습한 환경과 유증기는 유로맵 통신 장애의 주원인입니다. 다운타임을 최소화하기 위해 엔지니어가 반드시 숙지해야 할 점검 포인트입니다.

- 전압 무결성 점검: 50핀 커넥터 접점에 유증기가 침투하면 접촉 저항이 높아져 DC 24V 신호가 20V 미만으로 떨어질 수 있습니다. 이는 신호 미인식의 원인이 되므로 주기적인 접점 세척이 필요합니다.

- 이중화 회로 매칭: 유로맵 73 시스템에서 채널 A와 채널 B의 신호가 동시에 도달하지 않을 경우 세이프티 에러가 발생합니다. 안전 릴레이 및 배선의 노후화를 우선 점검하십시오.

- 노이즈 차폐 처리: 사출기 모터 구동 시 발생하는 전자파 노이즈가 통신선에 침투하지 않도록 쉴드 케이블(Shielded Cable)의 접지 상태를 확인하십시오.

- 정부 보조금 활용: 2026년 기준, 유로맵 73 및 83 규격을 적용한 스마트 사출 자동화 시스템 도입 시 '스마트공장 구축 지원금'을 통해 총 비용의 최대 50%까지 지원받을 수 있으므로 견적 비교 시 반드시 확인하십시오.

5. 결론: 표준 인터페이스를 통한 공정 안정화 전략

유로맵 67, 73, 83은 단순히 기계를 연결하는 도구를 넘어, 사출 성형 생산성과 공정 안전을 담보하는 필수 인프라입니다. 사출기 톤수와 제품의 특성에 맞는 적절한 인터페이스를 선택하고, Ttakeout 수식을 활용한 정밀한 동작 설정을 통해 설비 가동률을 극대화할 수 있습니다. 2026년 스마트 사출 산업의 경쟁력은 이러한 기술 표준을 얼마나 안정적으로 운용하고 데이터를 자산화하느냐에 달려 있습니다.

'사출 > 사출 이론' 카테고리의 다른 글

| 나에게 맞는 사출기 고르는 법, 사출성형기 모델 선정 가이드 (1) | 2026.01.29 |

|---|---|

| 사출 공정에서 취출로봇의 작동 원리와 동작 과정 (0) | 2025.10.06 |

| 사출 불량 쇼트 샷, 왜곡, 워핑 원인과 해결 방법 (3) | 2025.08.09 |

| 사출 성형에서 자주 발생하는 표면 불량 특징과 개선 방법 (3) | 2025.07.10 |

| 사출 성형 불량률 감소를 위한 온도·압력·속도별 파라미터 최적화 관리 방법 (1) | 2025.07.04 |