사출 공정에서 가장 중요한 런너 밸런스가 무엇인지 알아봅시다.

런너 밸런스란?

런너 밸런스는 융용된 플라스틱이 금형 내 채널, 캐비티, 러너 사이에 균등하게 분포되는 것을 의미합니다. 액체 상태의 플라스틱이 사출기의 압력을 받아 금형 입구로부터 안쪽까지 차근차근 채워지는데, 이때 전체적으로 골고루 채워지는 것을 의미 하죠. 금형 입구를 기준으로 거리에 따라 가까운 곳은 필요 이상으로 집중되거나 먼 곳은 덜 채워질 수 있기 때문에 조건을 맞춰 런너 밸런스를 달성 하는 것이 중요합니다.

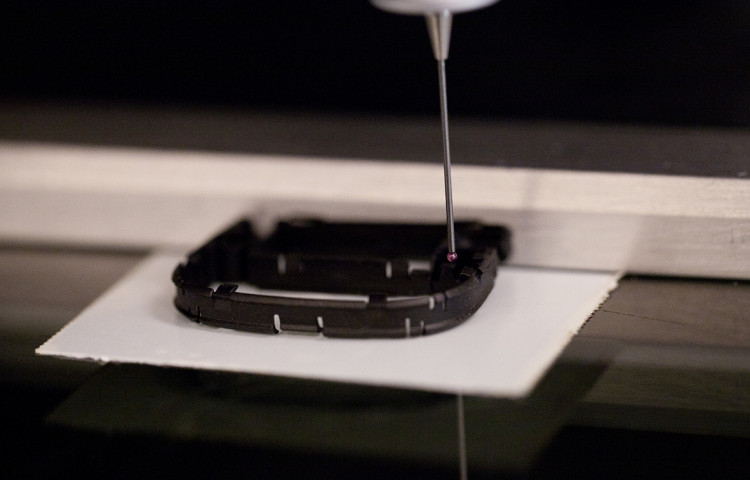

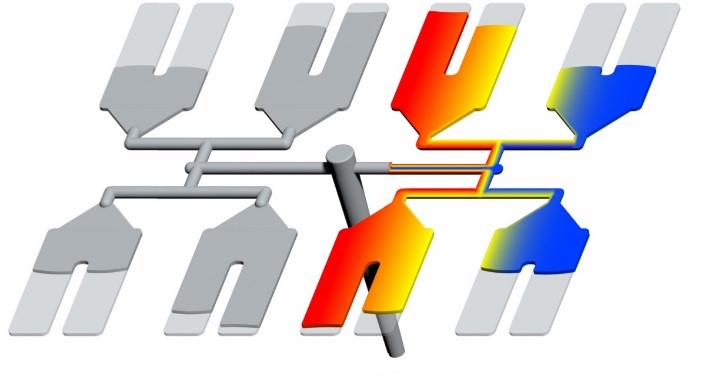

런너 밸런스는 금형의 형태, 제품의 형상, 런너의 길이와 크기, 캐비티의 숫자와 위치 등을 중심으로 사출 압력과 온도, 플라스틱 소재의 유속, 냉각 시간 등을 조절하여 가장 최적화된 조건을 찾습니다. 일반적으로는 생산 시작 전 시뮬레이션 소프트웨어 및 분석 시스템을 사용하여 조건을 설정하고 시사출로 제품 상태까지 확인한 뒤 본격적인 양산을 진행 합니다.

런너 밸런스가 맞지 않을 때 발생하는 문제들

사출 공정 시 런너 밸런스가 맞지 않으면 아래와 같은 몇 가지 문제가 발생 할 수 있습니다.

- 미성형 (Short shots): 일부 캐비티에서 플라스틱이 충분하게 채워지지 않음, 이로 인해 공백이 발생하는 등 불완전한 상태로 제품이 성형됨

- 휨, 뒤틀림 (Warpage): 충진이 고르지 않아 냉각 속도가 달라져 제품에 수축과 휨이 발생

- 싱크 마크 (Sink mark): 부품 표면에 싱크 마크 또는 함몰이 발생

- 플래시 (Flash): 일부 캐비티에 플라스틱이 과도하게 집중되어 제품의 가장자리에 불필요한 성형 발생

- 부품 치수 변동 (Variations in part dimensions): 플라스틱 충진이 불균형 하여 성형품의 치수 변동 유발, 최종 제품의 조립 또는 기능에 영향을 줄 수 있음

런너 밸런스 조절 방법

일반적으로 최적화된 런너 밸런스를 찾기 위한 방법은 다음과 같습니다.

- 성형품 분석: 불균형 식별: 성형 부품을 육안으로 검사하여 러너 불균형을 암시하는 변형이나 결함을 식별합니다. 여기에는 치수 측정, 싱크 마크 또는 플래시 확인, 표면 품질 검사가 포함될 수 있습니다.

- 금형 설계 수정 및 분석: 금형 내 유체의 흐름을 분석하는 소프트웨어로 충전 과정을 시뮬레이션 합니다. 이를 통해 융용된 플라스틱이 금형 내 주입 될 때 이를 방해하거나 분포를 불균형하게 하는 원인 요소를 미리 발견하고 이 데이터를 기반으로러너의 크기, 모양 또는 위치 등 금형 설계를 수정합니다.

- 사출 조건 조정: 사출 압력, 온도 및 속도 등 사출기에서 설정 가능한 성형 조건을 바꿔가며 보다 최적화된 런너 밸런스를 찾아냅니다.

- 테스트 및 반복: 원인으로 생각되는 항목을 수정 후 시험하여 런너 밸런스가 향상 되었는지를 확인하고, 원하는 결과가 나올때 까지 수정하고 반복합니다.

각 금형에 맞는 가장 최적화된 런너 밸런스를 효율적으로 찾아내고 이를 일관적으로 유지 하는 것이 사출 공정에서 가장 중요한 핵심입니다.

'사출 > 사출 이론' 카테고리의 다른 글

| 사출 금형 몰드베이스(Moldbase)의 뜻과 종류, 선정 방법 알아보기 (0) | 2023.05.24 |

|---|---|

| 사출 금형의 구조 및 각 구성품의 명칭과 기능 알아보기 (0) | 2023.04.29 |

| 플라스틱의 정의와 구분 - 열가소성 플라스틱과 열경화성 플라스틱 (0) | 2022.08.12 |

| 사출 공정 필수 장비, 금형 온도 조절 장치 (mold temperature controller) 알아보기 (0) | 2022.06.29 |

| 핫 런너 시스템에 대해 알아보기-3 시스템의 구성요소(2) (0) | 2022.05.26 |